По своей сути, нанесение покрытия электронным пучком — это метод физического осаждения из паровой фазы (PVD), используемый для создания высокоточных тонких пленок. В этом процессе используется высокоэнергетический пучок электронов для нагрева исходного материала внутри вакуумной камеры до его испарения. Полученный пар затем перемещается и конденсируется на целевом объекте, таком как оптическая линза или полупроводниковая пластина, образуя тонкое, однородное покрытие.

Нанесение покрытия электронным пучком ценится за его универсальность, скорость и экономическую эффективность. Это доминирующая технология для создания высокочистых покрытий в крупносерийных применениях, поскольку она использует сфокусированный энергетический луч для испарения более широкого и менее дорогого диапазона материалов, чем многие конкурирующие процессы.

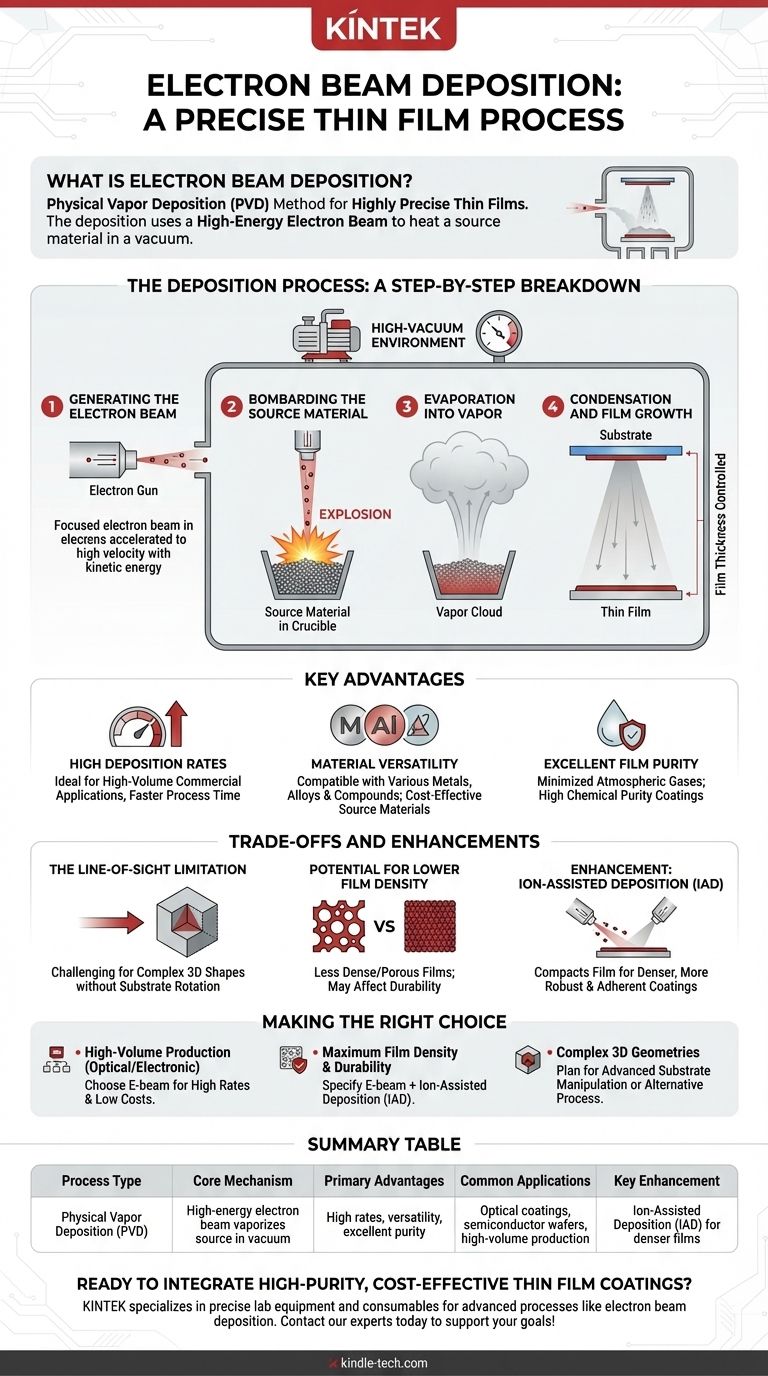

Процесс нанесения покрытия: пошаговое описание

Чтобы понять его возможности, важно представить механику процесса, который полностью происходит в условиях высокого вакуума для обеспечения чистоты пленки.

Шаг 1: Генерация электронного пучка

Процесс начинается с электронной пушки, которая генерирует сфокусированный поток электронов. Эти электроны ускоряются до очень высокой скорости, что придает им значительную кинетическую энергию.

Шаг 2: Бомбардировка исходного материала

Этот высокоэнергетический электронный пучок с помощью магнитов направляется на исходный материал — часто в виде порошка или гранул — который находится в тигле. Интенсивная и концентрированная передача энергии часто описывается как бомбардировка.

Шаг 3: Испарение в пар

Бомбардировка быстро повышает температуру исходного материала до его точки испарения. Это превращает твердый материал непосредственно в газообразный пар, который затем расширяется внутри вакуумной камеры.

Шаг 4: Конденсация и рост пленки

Пар движется по прямой линии до тех пор, пока не достигнет более холодного подложки (покрываемого объекта). При контакте пар конденсируется обратно в твердое состояние, образуя тонкую пленку. Толщина этой пленки точно контролируется путем мониторинга скорости и времени нанесения покрытия.

Ключевые преимущества нанесения покрытия электронным пучком

Инженеры и производители выбирают нанесение покрытия электронным пучком, когда критически важны определенные результаты. Его основные преимущества заключаются в эффективности и гибкости.

Высокие скорости нанесения

По сравнению с другими методами, такими как магнетронное распыление, нанесение покрытия электронным пучком может достигать значительно более высоких скоростей нанесения. Это делает его идеальным для крупносерийных коммерческих применений, где время процесса на партию является критическим экономическим фактором.

Универсальность материалов

Процесс совместим с огромным набором материалов, включая металлы, сплавы и диэлектрические соединения. Важно отметить, что исходные материалы часто менее дороги, чем специализированные «мишени», необходимые для распыления, что снижает общие производственные затраты.

Отличная чистота пленки

Поскольку процесс происходит в высоком вакууме, риск захвата атмосферных газов в пленке минимизируется. В результате получаются покрытия с очень высокой химической чистотой.

Понимание компромиссов и улучшений

Ни одна технология не является идеальной для каждого сценария. Понимание ограничений нанесения покрытия электронным пучком является ключом к его эффективному использованию.

Ограничение прямой видимости

Электронный пучок — это процесс прямой видимости. Испаренный материал движется по прямой траектории от источника к подложке. Это может затруднить равномерное покрытие сложных трехмерных форм без использования сложных механизмов вращения и наклона подложки.

Потенциал более низкой плотности пленки

При стандартных условиях полученная пленка иногда может быть менее плотной и более пористой, чем пленки, созданные с помощью более высокоэнергетических процессов, таких как распыление. Это может повлиять на механическую прочность и стабильность покрытия к воздействию окружающей среды.

Улучшение: Нанесение покрытия с ионной поддержкой (IAD)

Чтобы преодолеть ограничение по плотности, системы электронного пучка часто улучшаются с помощью ионного источника. Этот вторичный пучок ионов бомбардирует растущую пленку во время нанесения. Это действие уплотняет пленку, в результате чего получается более плотное, прочное и лучше сцепленное покрытие с уменьшенным внутренним напряжением.

Выбор правильного варианта для вашего приложения

Выбор метода нанесения покрытия требует согласования сильных сторон технологии с основной целью вашего проекта.

- Если ваша основная цель — крупносерийное производство оптических или электронных покрытий: Электронный пучок является мощным кандидатом благодаря высокой скорости нанесения и низкой стоимости исходных материалов.

- Если ваша основная цель — максимальная плотность и долговечность пленки с самого начала: Вам следует выбрать процесс электронного пучка, улучшенный с помощью нанесения покрытия с ионной поддержкой (IAD), чтобы получить более прочное и стабильное покрытие.

- Если ваша основная цель — покрытие сложных 3D-геометрий: Вам необходимо учесть природу прямой видимости электронного пучка с помощью продвинутых механизмов манипулирования подложкой или рассмотреть альтернативный, более конформный процесс.

Понимая механику и присущие компромиссы, вы можете эффективно использовать нанесение покрытия электронным пучком для достижения точных, высококачественных тонких пленок для ваших конкретных нужд.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной механизм | Высокоэнергетический электронный пучок испаряет исходный материал в вакууме. |

| Основные преимущества | Высокие скорости нанесения, универсальность материалов, отличная чистота пленки. |

| Типичные применения | Оптические покрытия, полупроводниковые пластины, крупносерийное коммерческое производство. |

| Ключевое улучшение | Нанесение покрытия с ионной поддержкой (IAD) для получения более плотных и прочных пленок. |

Готовы интегрировать высокочистые и экономически эффективные покрытия тонких пленок в ваш лабораторный рабочий процесс? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, которые вам нужны для передовых процессов, таких как нанесение покрытия электронным пучком. Независимо от того, занимаетесь ли вы исследованиями и разработками или крупносерийным производством, наши решения разработаны для повышения вашей эффективности и результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать цели вашего конкретного приложения!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах