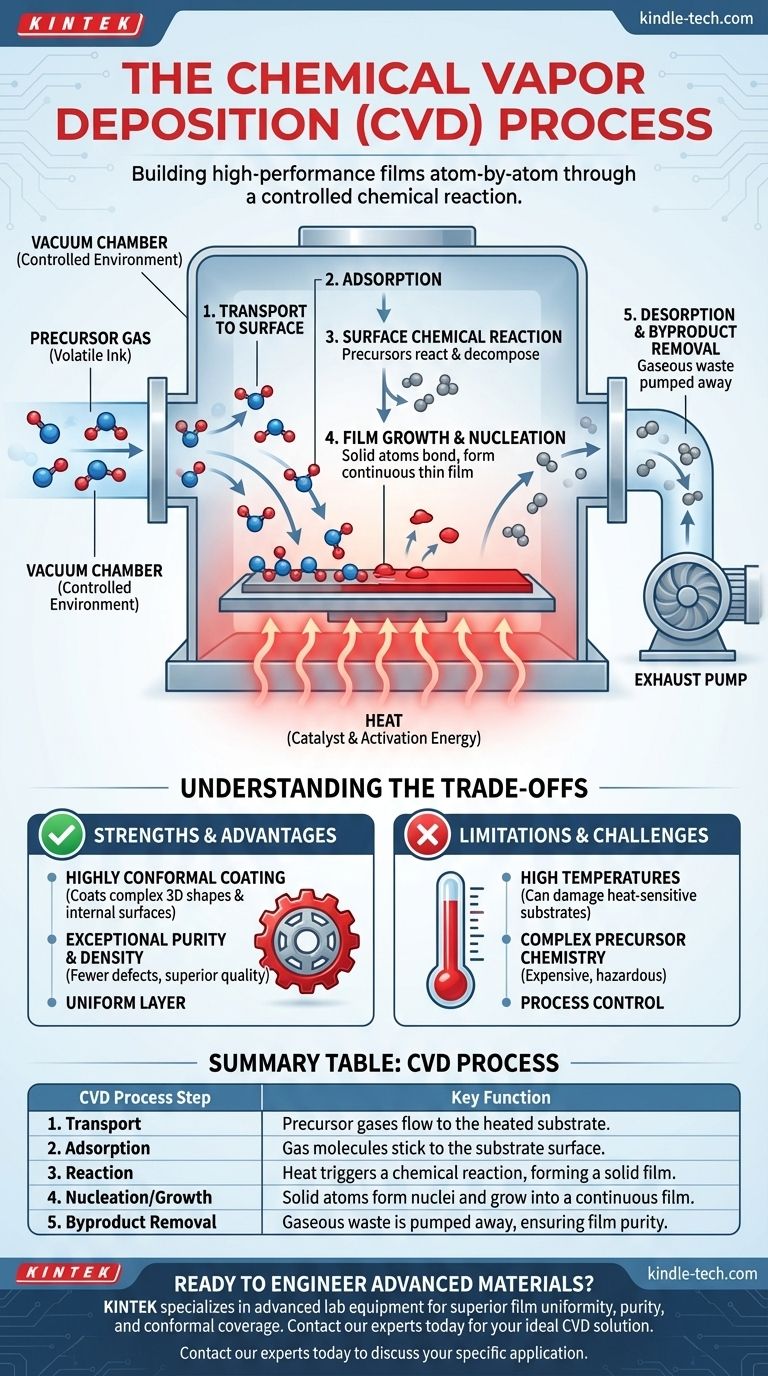

По сути, химическое осаждение из газовой фазы (CVD) — это производственный процесс, в ходе которого на поверхности формируется твердая высокоэффективная пленка в результате химической реакции в газообразном состоянии. Заготовка, или подложка, помещается в вакуумную камеру и нагревается, затем подвергается воздействию летучих газов-прекурсоров. Эти газы реагируют и разлагаются на горячей поверхности, оставляя тонкий, исключительно чистый и однородный слой желаемого материала.

Основная задача в области передовых материалов — осаждение идеально однородной, высокочистой тонкой пленки на подложку, особенно на сложные формы. Химическое осаждение из газовой фазы решает эту проблему, используя газ для «окрашивания» поверхности атом за атомом, превращая летучий прекурсор в твердое покрытие посредством контролируемой химической реакции.

Основные принципы CVD

Чтобы по-настоящему понять процесс, вы должны рассматривать его не как простой метод нанесения покрытия, а как тщательно контролируемый химический синтез, происходящий непосредственно на поверхности компонента. Критически важны три элемента: прекурсор, вакуум и тепло.

Роль газа-прекурсора

Прекурсор — это летучее химическое соединение, которое содержит атомы, которые вы хотите осадить. Думайте о нем как о «чернилах» для этого процесса печати на атомном уровне.

Этот газ впрыскивается в реакционную камеру, где он обтекает подложку. Выбор прекурсора критически важен, поскольку он определяет состав, чистоту и свойства конечной пленки.

Важность вакуумной камеры

Весь процесс происходит внутри вакуумной камеры по двум основным причинам. Во-первых, она удаляет воздух и другие потенциальные загрязнители, которые могли бы помешать химической реакции и стать примесями в конечной пленке.

Во-вторых, контроль давления позволяет точно управлять потоком газа и кинетикой реакции, обеспечивая стабильность и повторяемость процесса.

Функция тепла

Тепло является катализатором всего процесса. Подложка нагревается до определенной температуры реакции, часто до нескольких сотен градусов Цельсия.

Эта тепловая энергия обеспечивает энергию активации, необходимую для разложения (распада) газов-прекурсоров или их реакции с другими газами непосредственно на поверхности подложки. Эта поверхностно-специфическая реакция обеспечивает рост пленки на детали, а не в другом месте камеры.

Пошаговое описание процесса осаждения

Хотя концепция проста, физический процесс происходит в несколько отдельных микроскопических стадий.

1. Транспорт к поверхности

Летучие газы-прекурсоры подаются в камеру и текут к нагретой подложке. Давление и скорости потока точно контролируются для обеспечения постоянного поступления реагентов на поверхность.

2. Адсорбция на поверхности

Попав на подложку, молекулы газа-прекурсора физически прилипают к горячей поверхности в процессе, называемом адсорбцией. Теперь они удерживаются на месте, готовые к главному событию.

3. Поверхностная химическая реакция

Когда молекулы адсорбированы на поверхности, высокая температура обеспечивает энергию, необходимую для протекания химической реакции. Прекурсоры распадаются и реагируют, образуя желаемый твердый материал и другие газообразные побочные продукты.

4. Рост пленки и нуклеация

Вновь образовавшиеся твердые атомы связываются с подложкой и друг с другом. Они начинают образовывать крошечные островки, или ядра, которые затем растут и сливаются, создавая непрерывную, однородную тонкую пленку по всей поверхности.

5. Десорбция и удаление побочных продуктов

Нежелательные газообразные побочные продукты химической реакции отделяются от поверхности (десорбция) и удаляются из камеры вакуумной насосной системой. Это непрерывное удаление имеет решающее значение для поддержания эффективности реакции и чистоты пленки.

Понимание компромиссов

CVD — мощная технология, но ее применение включает важные компромиссы, которые необходимо учитывать.

Высокие температуры могут быть ограничением

Высокие температуры, необходимые для многих процессов CVD, являются их наиболее существенным недостатком. Это может повредить или фундаментально изменить термочувствительные подложки, такие как пластмассы или некоторые электронные компоненты, что делает процесс непригодным для таких применений.

Химия прекурсоров сложна

Эффективность CVD полностью зависит от используемых химических прекурсоров. Они могут быть дорогими, опасными или трудными в обращении. Разработка правильной химии прекурсоров для нового материала является серьезной научной задачей.

Конформное покрытие — главное преимущество

Ключевым преимуществом CVD является его способность производить высоко конформные покрытия. Поскольку прекурсор является газом, он может проникать и покрывать сложные 3D-формы, острые углы и даже внутренние поверхности детали с исключительной однородностью. Это то, чего не могут сделать методы физического осаждения с прямой видимостью.

Правильный выбор для вашей цели

Выбор метода осаждения полностью зависит от требований к вашему конечному продукту.

- Если ваша основная цель — покрытие сложных 3D-форм или внутренних поверхностей: CVD часто является лучшим выбором благодаря его способности создавать высококонформные пленки.

- Если ваша основная цель — достижение высочайшей чистоты и плотности пленки: Процесс химической реакции CVD обычно приводит к получению пленок с меньшим количеством дефектов и превосходным структурным качеством.

- Если ваша основная цель — работа с термочувствительными материалами: Вы должны рассмотреть низкотемпературные варианты CVD (например, плазменно-усиленное CVD) или изучить альтернативные методы, такие как физическое осаждение из газовой фазы (PVD).

Понимая CVD как контролируемую химическую реакцию, вы можете эффективно использовать ее возможности для точного проектирования и создания передовых материалов.

Сводная таблица:

| Этап процесса CVD | Ключевая функция |

|---|---|

| 1. Транспорт | Газы-прекурсоры поступают к нагретой подложке. |

| 2. Адсорбция | Молекулы газа прилипают к поверхности подложки. |

| 3. Реакция | Тепло вызывает химическую реакцию, образуя твердую пленку. |

| 4. Нуклеация/Рост | Твердые атомы образуют ядра и вырастают в непрерывную пленку. |

| 5. Удаление побочных продуктов | Газообразные отходы откачиваются, обеспечивая чистоту пленки. |

Готовы создавать передовые материалы с высокой точностью?

Химическое осаждение из газовой фазы является ключом к созданию высокоэффективных покрытий для полупроводников, режущих инструментов и аэрокосмических компонентов. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для освоения CVD и других процессов тонкопленочного осаждения.

Наш опыт помогает вам достичь превосходной однородности, чистоты и конформного покрытия пленки даже на самых сложных геометрических формах.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение CVD для задач вашей лаборатории.

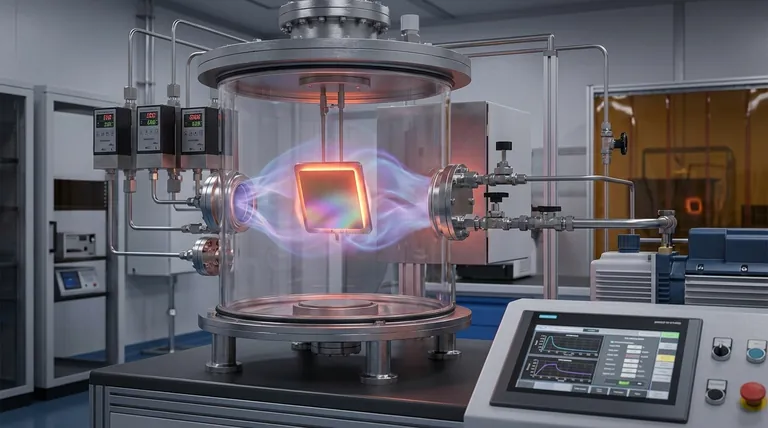

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки