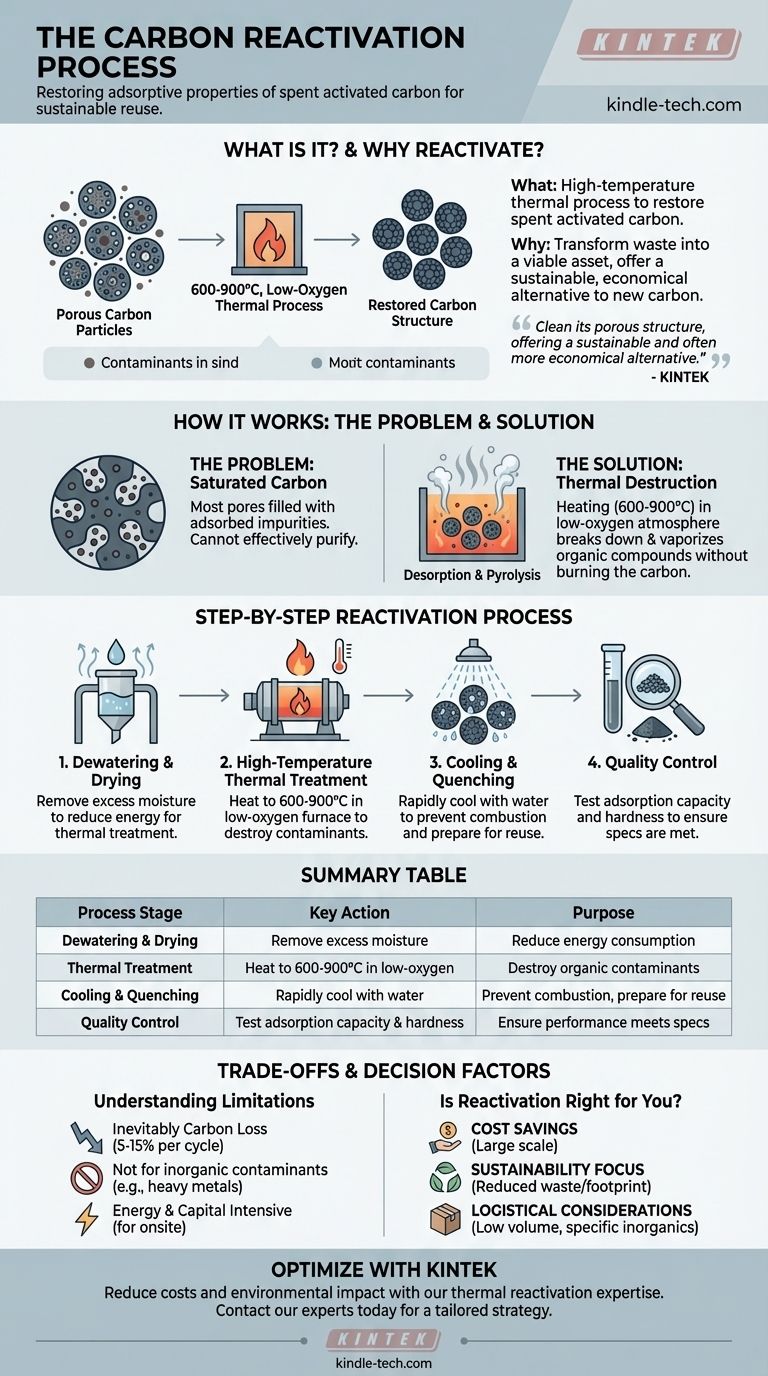

По своей сути, реактивация углерода — это высокотемпературный термический процесс, предназначенный для восстановления адсорбционных свойств отработанного активированного угля. Он включает нагрев отработанного угля в контролируемой среде с низким содержанием кислорода до температуры от 600 до 900°C. Этот интенсивный нагрев эффективно сжигает органические загрязнители, которые были захвачены в порах угля, регенерируя его для повторного использования.

Основная цель реактивации — преобразовать отработанный активированный уголь из отхода обратно в ценный актив. Очищая его пористую структуру, этот процесс предлагает устойчивую и зачастую более экономичную альтернативу постоянной закупке нового материала.

Как работает реактивация углерода

Чтобы понять реактивацию, вы должны сначала понять, что делает активированный уголь «отработанным». Его эффективность обусловлена обширной сетью микроскопических пор, которые улавливают или адсорбируют загрязнители.

Проблема: насыщенный уголь

Активированный уголь становится «отработанным» или «насыщенным», когда большинство его доступных пор заполнены адсорбированными примесями. В этот момент он больше не может эффективно очищать воду или воздух и должен быть заменен.

Решение: термическое разрушение

Реактивация обращает этот процесс вспять посредством термической обработки в печи или обжиговой печи. Ключевым моментом является поддержание атмосферы с низким содержанием кислорода при нагревании угля до очень высоких температур (600–900°C).

Эта среда вызывает десорбцию и пиролиз адсорбированных органических соединений. Они разрушаются и испаряются, эффективно сжигаясь с поверхности угля, но не сжигая сам уголь.

Результат: восстановленная структура

После того как загрязнители уничтожены и удалены, внутренняя поровая сеть угля очищается. Хотя при каждом цикле теряется небольшой процент емкости угля, подавляющее большинство его адсорбционного потенциала восстанавливается, что позволяет вернуть его в эксплуатацию.

Пошаговый процесс реактивации

Хотя конкретное оборудование может различаться, основные этапы реактивации остаются неизменными. Этот процесс гораздо более контролируем, чем простое карбонизация.

Этап 1: Обезвоживание и сушка

Отработанный уголь, особенно после водоочистки, сначала обезвоживается и сушится. Это удаляет избыточную влагу, что снижает энергопотребление на этапе высокотемпературного нагрева.

Этап 2: Высокотемпературная термическая обработка

Высушенный уголь подается в герметичную печь для реактивации, часто в роторную печь. Система нагревается до целевого температурного диапазона, при этом уровень кислорода поддерживается близким к нулю, чтобы предотвратить сгорание угля. Это критический этап, на котором уничтожаются загрязнители.

Этап 3: Охлаждение и закалка

После выхода из печи горячий реактивированный уголь необходимо осторожно охладить. Обычно это делается путем «закалки» водой, которая безопасно снижает его температуру и предотвращает возгорание при контакте с кислородом в открытом воздухе.

Этап 4: Контроль качества

Наконец, реактивированный уголь тестируется, чтобы убедиться, что он соответствует рабочим характеристикам по адсорбционной способности, плотности и твердости. Затем он готов к возвращению в эксплуатацию.

Понимание компромиссов и ограничений

Реактивация — мощный инструмент, но это не идеальное и не универсальное решение. Понимание его ограничений имеет решающее значение для принятия обоснованного решения.

Неизбежная потеря угля

Процесс не на 100% эффективен. При каждом цикле реактивации теряется небольшое количество самого угля, обычно от 5% до 15%. Эту потерю необходимо учитывать в экономических расчетах, поскольку потребуется «восполняющий» уголь.

Совместимость с загрязнителями

Реактивация идеальна для органических загрязнителей, которые могут быть термически разрушены. Она не подходит для удаления неорганических материалов, таких как тяжелые металлы, поскольку они остаются в угле и могут накапливаться до проблемных уровней в течение нескольких циклов.

Энергетические и капитальные затраты

Объекты по реактивации требуют больших энергозатрат и значительных капиталовложений. Для небольших предприятий стоимость транспортировки отработанного угля на стороннее предприятие по реактивации может быть более практичным соображением, чем строительство собственной системы.

Подходит ли вам реактивация?

Выбор между реактивацией и утилизацией полностью зависит от масштаба вашей деятельности, целей устойчивого развития и характера ваших загрязнителей.

- Если ваш основной приоритет — экономия средств в больших масштабах: Реактивация почти всегда более экономична, чем покупка нового угля для крупнотоннажных применений.

- Если ваш основной приоритет — устойчивое развитие: Реактивация значительно сокращает количество твердых отходов и снижает углеродный след, связанный с производством и транспортировкой первичного материала.

- Если вы работаете с малыми объемами или специфическими неорганическими веществами: Логистическая сложность, высокие затраты или несовместимость загрязнителей могут сделать простую утилизацию и замену более практичным выбором.

Взвесив эти факторы, вы сможете определить наиболее эффективный и ответственный путь управления вашим активированным углем.

Сводная таблица:

| Этап процесса | Ключевое действие | Цель |

|---|---|---|

| Обезвоживание и сушка | Удаление избыточной влаги | Снижение энергопотребления для термической обработки |

| Термическая обработка | Нагрев до 600–900°C в печи с низким содержанием кислорода | Уничтожение органических загрязнителей посредством пиролиза |

| Охлаждение и закалка | Быстрое охлаждение водой | Предотвращение возгорания и подготовка угля к повторному использованию |

| Контроль качества | Тестирование адсорбционной способности и твердости | Обеспечение соответствия производительности спецификациям |

Оптимизируйте управление активированным углем с KINTEK.

Если ваша лаборатория или промышленный процесс зависит от активированного угля для очистки, наш опыт в области термической реактивации может помочь вам значительно сократить расходы и воздействие на окружающую среду. KINTEK специализируется на предоставлении высокоэффективного лабораторного оборудования и устойчивых решений для управления расходными материалами, такими как активированный уголь.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как индивидуальная стратегия реактивации угля может повысить вашу операционную эффективность и поддержать ваши цели в области устойчивого развития.

Визуальное руководство

Связанные товары

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Лабораторная трубчатая печь с несколькими зонами

Люди также спрашивают

- Как трубчатые или муфельные печи обеспечивают стехиометрическую точность при синтезе? Освоение Li4GeO4 и Li4VO4

- Как композиты обрабатываются методом спекания? Разработанные решения для материалов посредством передовых методов термического соединения

- Как классифицируются трубчатые печи по ориентации трубы? Выберите правильную конструкцию для вашего процесса

- При какой температуре начинается пиролиз древесины? Контролируйте процесс для получения биоугля, бионефти или синтез-газа

- Какова температура печи с вращающимся подом? Найдите подходящий нагрев для вашего процесса