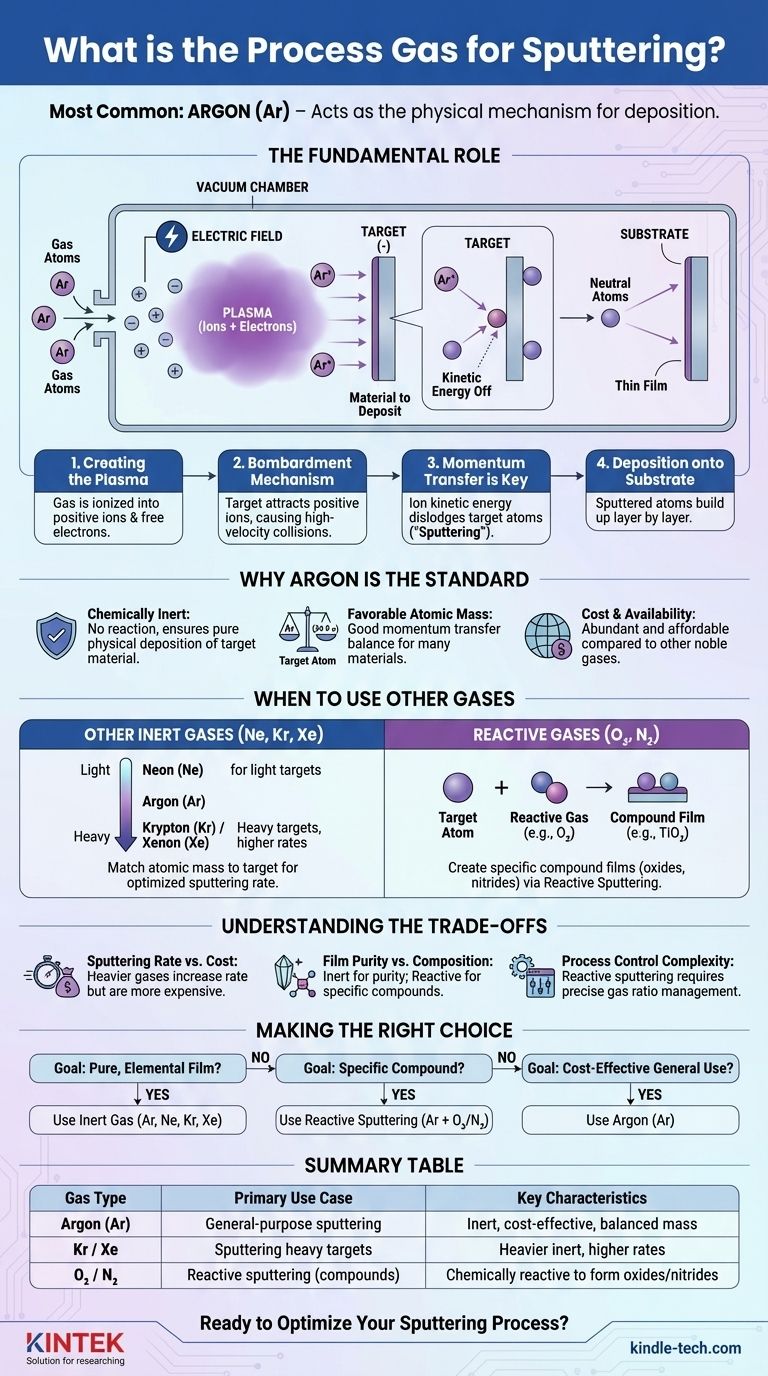

Наиболее распространенным технологическим газом для распыления является аргон (Ar). Его основная роль не в том, чтобы быть частью конечного материала, а в том, чтобы действовать как физический механизм осаждения. В вакуумной камере аргон ионизируется для создания плазмы, и эти ионы ускоряются, чтобы бомбардировать мишень, физически выбивая атомы, которые затем осаждаются в виде тонкой пленки на подложку.

Выбор технологического газа является критическим параметром, определяющим характер процесса распыления. В то время как инертные газы, такие как аргон, способствуют чисто физическому осаждению, реактивные газы, такие как кислород или азот, намеренно используются для химического создания специфических составных пленок во время осаждения.

Фундаментальная роль технологического газа

Чтобы понять, почему выбираются определенные газы, вы должны сначала понять, что газ на самом деле делает в камере распыления. Процесс представляет собой физическую цепочку событий.

Создание плазмы

Технологический газ вводится в вакуумную камеру низкого давления. Прикладывается электрическое поле, которое отрывает электроны от атомов газа. Это создает смесь положительно заряженных ионов и свободных электронов, известную как плазма.

Механизм бомбардировки

Мишени для распыления (материалу, который вы хотите осадить) придается отрицательный электрический заряд. Это притягивает положительно заряженные ионы газа из плазмы, заставляя их ускоряться и сталкиваться с мишенью на высокой скорости.

Передача импульса является ключевой

Столкновение представляет собой чисто физический процесс, основанный на передаче импульса. Высокоэнергетический ион газа ударяет в мишень и передает свою кинетическую энергию атомам мишени, выбивая их с поверхности. Это и есть эффект "распыления".

Осаждение на подложку

Эти выбитые, или "распыленные", нейтральные атомы из мишени перемещаются через камеру и оседают на подложке, слой за слоем образуя тонкую пленку.

Почему аргон является стандартным выбором

Аргон является газом по умолчанию для большинства применений распыления по нескольким очевидным причинам.

Он химически инертен

Как благородный газ, аргон не вступает в реакцию с другими элементами. Это крайне важно, поскольку гарантирует, что процесс распыления является чисто физическим. Осажденная пленка будет иметь тот же химический состав, что и материал мишени, без нежелательных химических реакций.

Благоприятная атомная масса

Для эффективного распыления атомный вес иона технологического газа должен быть достаточно близок к атомному весу атомов мишени, чтобы максимизировать передачу импульса. Атомная масса аргона (39,9 а.е.м.) обеспечивает хороший баланс для широкого спектра распространенных материалов мишеней.

Стоимость и доступность

Аргон является наиболее распространенным благородным газом в атмосфере Земли, что делает его значительно более доступным и дешевым, чем другие инертные варианты, такие как криптон или ксенон.

Когда использовать другие газы

Хотя аргон является рабочей лошадкой, для достижения конкретных целей требуются другие технологические газы. Выбор всегда определяется желаемым результатом, будь то эффективность или химический состав конечной пленки.

Другие инертные газы (Ne, Kr, Xe)

Для оптимизации скорости распыления атомная масса газа должна соответствовать мишени.

- Неон (Ne) легче аргона и иногда используется для распыления очень легких элементов мишени для более эффективной передачи энергии.

- Криптон (Kr) и Ксенон (Xe) тяжелее. Их высокая молекулярная масса приводит к более мощной бомбардировке, что обеспечивает более высокие скорости распыления и осаждения, особенно для тяжелых материалов мишеней.

Реактивные газы (O₂, N₂)

Иногда целью является не осаждение чистого материала, а создание соединения. Это называется реактивным распылением. В этом процессе реактивный газ намеренно вводится в камеру вместе с инертным газом.

Реактивный газ соединяется с распыленными атомами либо в процессе перемещения, либо на поверхности подложки. Это позволяет осаждать пленки, отличающиеся от материала мишени, такие как оксиды, нитриды или оксинитриды. Например, можно распылять чистую титановую мишень в атмосфере, содержащей кислород, для осаждения пленки диоксида титана (TiO₂).

Понимание компромиссов

Выбор технологического газа включает в себя балансирование производительности, стоимости и желаемых свойств конечной пленки.

Скорость распыления против стоимости

Использование более тяжелых инертных газов, таких как криптон или ксенон, может значительно увеличить скорости осаждения, что ценно в крупносерийном производстве. Однако эти газы значительно дороже аргона, что создает прямой компромисс между производительностью и эксплуатационными расходами.

Чистота пленки против желаемого состава

Использование инертного газа необходимо, когда целью является пленка высокой чистоты, химически соответствующая мишени. Напротив, реактивное распыление намеренно жертвует этой чистотой для создания определенного соединения, превращая процесс из чисто физического в химико-физический.

Сложность управления процессом

Реактивное распыление является более сложным процессом для управления. Точное соотношение инертного и реактивного газов должно тщательно контролироваться для достижения правильной стехиометрии пленки (химического соотношения элементов). Неправильный контроль может привести к непостоянным свойствам пленки или нежелательным эффектам на самой мишени.

Правильный выбор для вашей цели

Выбор технологического газа — это осознанный выбор, напрямую связанный с требованиями применения.

- Если ваша основная задача — осаждение чистой, элементарной пленки: Используйте инертный газ. Аргон — универсальная отправная точка, но рассмотрите неон для очень легких мишеней или криптон/ксенон для тяжелых мишеней, чтобы оптимизировать скорость осаждения.

- Если ваша основная задача — создание конкретной составной пленки (например, оксида или нитрида): Вы должны использовать реактивное распыление, вводя газ, такой как кислород или азот, вместе с инертным газом, таким как аргон.

- Если ваша основная задача — экономическая эффективность для общих применений: Аргон почти всегда обеспечивает наилучший баланс производительности, универсальности и низкой стоимости.

В конечном итоге, технологический газ является фундаментальным параметром управления, используемым для настройки процесса распыления для получения конкретного, желаемого материала.

Сводная таблица:

| Тип газа | Основное применение | Ключевые характеристики |

|---|---|---|

| Аргон (Ar) | Распыление чистых пленок общего назначения | Инертный, экономичный, хороший баланс атомной массы |

| Криптон (Kr) / Ксенон (Xe) | Распыление тяжелых материалов мишени | Более тяжелые инертные газы, более высокие скорости распыления |

| Кислород (O₂) / Азот (N₂) | Реактивное распыление для составных пленок (оксиды, нитриды) | Химически реактивен для образования соединений с материалом мишени |

Готовы оптимизировать процесс распыления?

Выбор правильного технологического газа критически важен для достижения желаемых свойств пленки, скорости осаждения и экономической эффективности для вашего конкретного применения. Независимо от того, нужно ли вам осаждать чистые элементарные пленки или сложные соединения, опыт KINTEK в области лабораторного оборудования и расходных материалов поможет вам выбрать идеальную установку для распыления.

Наша команда специализируется на предоставлении решений для нужд лабораторного осаждения тонких пленок. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши исследовательские или производственные цели с помощью правильного оборудования и расходных материалов.

Визуальное руководство

Связанные товары

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Набор керамических лодочек для испарения, глиноземный тигель для лабораторного использования

- Инженерная усовершенствованная тонкая керамика оксида алюминия Al2O3 керамическая шайба для износостойких применений

Люди также спрашивают

- Что такое подложка для процесса CVD? Выбор правильной основы для вашей тонкой пленки

- Что такое синтез углеродных нанотрубок методом CVD? Масштабируемый процесс для получения нанотрубок высокой чистоты

- Каковы преимущества химического осаждения из газовой фазы? Получите превосходные тонкие пленки для вашей лаборатории

- Что такое метод магнетронного напыления? Руководство по высокопроизводительному нанесению тонких пленок

- Что такое процесс роста методом химического осаждения из газовой фазы? Создавайте превосходные тонкие пленки, начиная с атомов

- Почему в химической промышленности предпочтительнее использовать углеродные нанотрубки в качестве катализаторов? Максимизация каталитической производительности и эффективности

- Как называется процесс создания бриллиантов? Откройте для себя методы выращивания в лаборатории HPHT и CVD

- Почему поддержание стабильной аргоновой атмосферы имеет решающее значение при плазменном осаждении дисульфида молибдена?