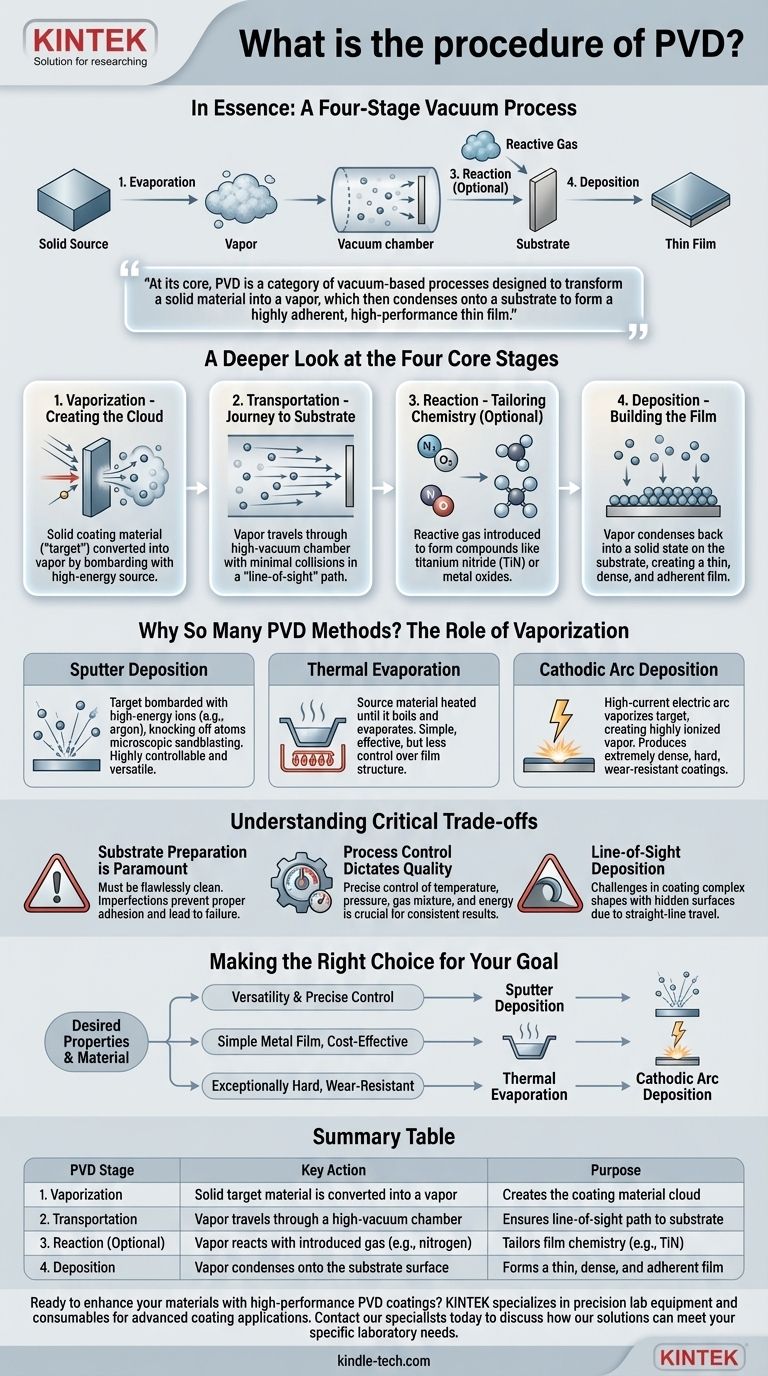

По сути, процедура физического осаждения из паровой фазы (PVD) представляет собой четырехэтапный процесс, проводимый в вакууме. Он начинается с создания пара из твердого исходного материала (Испарение), перемещения этого пара к объекту нанесения покрытия (Транспортировка), иногда его реакции с газом для образования нового соединения (Реакция) и, наконец, конденсации пара на объекте для формирования тонкой, прочной пленки (Осаждение).

По своей сути, PVD — это не одна процедура, а категория вакуумных процессов, предназначенных для преобразования твердого материала в пар, который затем конденсируется на подложке, образуя высокоадгезионную, высокоэффективную тонкую пленку. Конкретный метод, используемый для создания этого пара, отличает различные методы PVD.

Более подробный обзор четырех основных этапов

Хотя четырехступенчатая модель обеспечивает четкую основу, понимание того, что происходит на каждом этапе, имеет решающее значение для освоения того, как PVD достигает своих результатов.

Этап 1: Испарение — создание облака материала покрытия

Это основополагающий шаг, на котором твердый материал покрытия, известный как «мишень», преобразуется в пар. Метод, используемый для достижения этого, является основным различием между различными технологиями PVD. Обычно это достигается путем бомбардировки мишени высокоэнергетическим источником, таким как ионы или электронный луч, для смещения атомов.

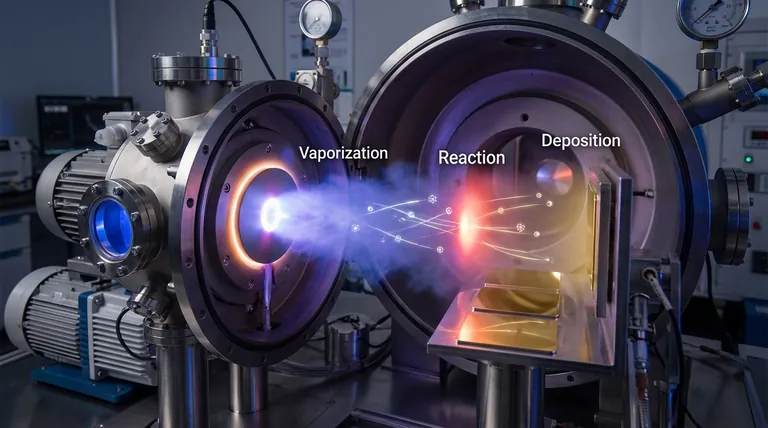

Этап 2: Транспортировка — путь к подложке

После испарения атомы или молекулы материала покрытия проходят через камеру высокого вакуума. Вакуум критически важен, поскольку он гарантирует минимальное количество других газовых частиц, с которыми может столкнуться пар, позволяя ему двигаться по прямому пути «прямой видимости» к подложке (детали, на которую наносится покрытие).

Этап 3: Реакция — настройка химии пленки (необязательно)

Для определенных применений в камеру вводится реактивный газ, такой как азот, кислород или ацетилен. Испаренные атомы металла реагируют с этим газом во время транспортировки, образуя на поверхности подложки соединение. Именно так создаются такие покрытия, как нитрид титана (TiN) или оксиды металлов.

Этап 4: Осаждение — формирование тонкой пленки

Достигнув подложки, пар конденсируется обратно в твердое состояние. Он накапливается на поверхности атом за атомом, образуя тонкую, плотную и высокоадгезионную пленку. Свойства конечного покрытия определяются параметрами процесса на всех четырех этапах.

Почему так много методов PVD? Роль испарения

Список методов PVD — распыление, испарение, катодная дуга — может сбивать с толку. Главное — понять, что все они являются вариациями одного и того же четырехэтапного процесса, различаясь почти исключительно тем, как они выполняют Этап 1: Испарение.

Осаждение распылением

При распылении материал мишени бомбардируется высокоэнергетическими ионами (обычно инертного газа, такого как аргон). Это действует как микроскопический пескоструйный аппарат, выбивая атомы из материала мишени и выбрасывая их в сторону подложки. Это высококонтролируемый и универсальный метод.

Термическое испарение

Это один из самых простых методов PVD. Исходный материал нагревается в вакуумной камере до тех пор, пока он не начнет кипеть и испаряться, создавая пар, который затем конденсируется на более холодной подложке. Хотя это эффективно, это обеспечивает меньший контроль над структурой пленки по сравнению с распылением.

Осаждение катодной дугой

Этот метод использует электрическую дугу с высоким током для испарения материала мишени. Процесс генерирует высокоионизированный пар, что приводит к получению чрезвычайно плотных и твердых покрытий. Он исключительно эффективен для создания износостойких пленок на инструментах.

Понимание критических компромиссов

Достижение успешного покрытия PVD требует большего, чем просто следование шагам; это требует глубокого понимания управляющих факторов и присущих ограничений.

Подготовка подложки имеет первостепенное значение

Процесс PVD не скрывает дефектов. Подложка должна быть безупречно чистой и свободной от любых загрязнений. Любая микроскопическая пыль или масло помешают правильному прилипанию покрытия, что приведет к разрушению пленки.

Контроль процесса определяет качество

Конечные свойства покрытия напрямую связаны с точным контролем переменных внутри вакуумной камеры. Температура, давление, газовая смесь и энергия, используемая для испарения, должны тщательно контролироваться для получения стабильного и высококачественного результата.

Осаждение по прямой видимости

В большинстве процессов PVD пар движется по прямой линии от источника к подложке. Это означает, что нанесение покрытия на сложные трехмерные формы со скрытыми поверхностями или глубокими углублениями может быть затруднено без сложных механизмов вращения деталей.

Выбор правильного варианта для вашей цели

Выбор метода PVD полностью зависит от желаемых свойств конечного покрытия и наносимого материала.

- Если ваш основной акцент делается на универсальности и точном контроле состава пленки: Осаждение распылением часто является лучшим выбором благодаря превосходному контролю над скоростями осаждения и материальными сплавами.

- Если ваш основной акцент делается на экономичном нанесении простой металлической пленки: Термическое испарение может быть простым и эффективным методом, особенно для материалов с низкой температурой плавления.

- Если ваш основной акцент делается на создании исключительно твердых и плотных износостойких покрытий: Осаждение катодной дугой обеспечивает высокоэнергетические ионы, необходимые для формирования этих прочных пленок, что идеально подходит для режущих инструментов и сложных применений.

Понимание этих основных этапов и методов — это первый шаг к использованию этой мощной технологии для вашего конкретного применения.

Сводная таблица:

| Этап PVD | Ключевое действие | Назначение |

|---|---|---|

| 1. Испарение | Твердый материал мишени преобразуется в пар | Создает облако материала покрытия |

| 2. Транспортировка | Пар проходит через камеру высокого вакуума | Обеспечивает путь прямой видимости к подложке |

| 3. Реакция (необязательно) | Пар реагирует с введенным газом (например, азотом) | Настраивает химию пленки (например, TiN) |

| 4. Осаждение | Пар конденсируется на поверхности подложки | Формирует тонкую, плотную и адгезионную пленку |

Готовы улучшить свои материалы высокоэффективными покрытиями PVD? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для передовых применений нанесения покрытий. Независимо от того, разрабатываете ли вы износостойкие инструменты или функциональные тонкие пленки, наш опыт гарантирует достижение оптимальных результатов. Свяжитесь с нашими специалистами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные лабораторные потребности.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах