По сути, вакуумная термообработка — это метод обработки материалов, при котором деталь нагревается до определенной температуры, а затем контролируемо охлаждается, и все это происходит внутри камеры, из которой удален воздух. Работая при давлении ниже атмосферного, этот процесс устраняет реактивные газы, такие как кислород, что предотвращает поверхностные реакции, такие как окисление и науглероживание. Это позволяет добиться точных и чистых изменений во внутренней микроструктуре материала для улучшения его физических и механических свойств.

Основной принцип заключается не просто в нагреве металла, а в его нагреве в контролируемом вакууме. Эта среда предотвращает нежелательные поверхностные реакции и удаляет примеси, обеспечивая уровень точности и чистоты, недостижимый при традиционных методах термообработки на воздухе.

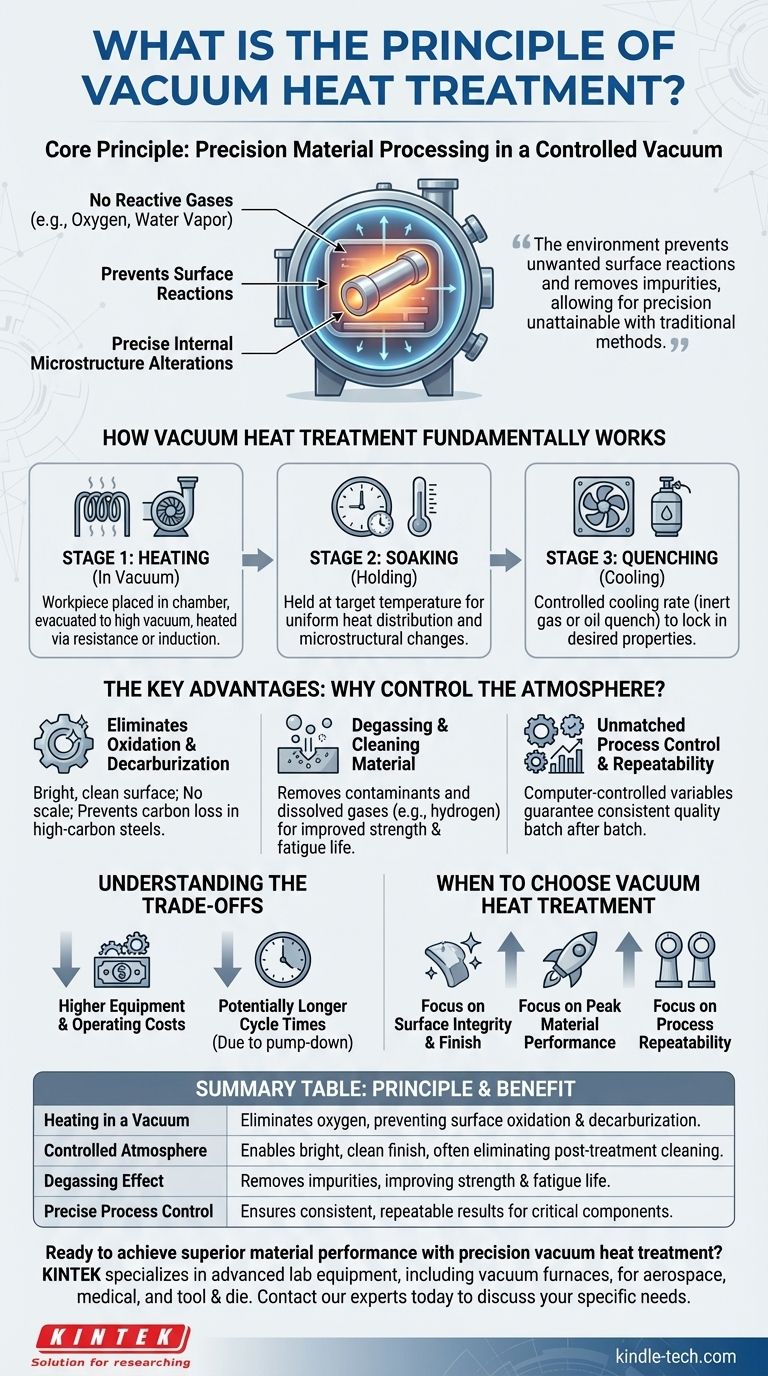

Как принципиально работает вакуумная термообработка

Чтобы понять принцип, лучше всего разбить процесс на его среду и этапы. Сам вакуум является фактором, обеспечивающим специфические этапы нагрева и охлаждения.

Принцип вакуума

Вакуум — это пространство с чрезвычайно низким давлением, создаваемое путем откачки воздуха и других газов. В термообработке достижение высокого вакуума (низкого давления) имеет решающее значение, поскольку оно удаляет кислород, водяной пар и другие газы, которые обычно вступают в реакцию с горячей поверхностью металла.

Эта контролируемая атмосфера является определяющей особенностью процесса. Она позволяет нагревать и охлаждать без образования окалины, обесцвечивания или изменения поверхностной химии заготовки.

Три основных этапа процесса

Каждый цикл вакуумной термообработки следует точной, запрограммированной последовательности нагрева, выдержки и охлаждения.

- Нагрев: Заготовка помещается в вакуумную печь, камера откачивается до заданного уровня вакуума, и деталь нагревается. Обычно это делается с помощью внутренних резистивных или индукционных нагревательных элементов.

- Выдержка (Удержание): После достижения заданной температуры материал «выдерживается» в течение заранее определенного периода. Это время выдержки, рассчитанное на основе толщины и геометрии детали, гарантирует, что вся заготовка достигнет равномерной температуры и произойдут желаемые микроструктурные изменения.

- Закалка (Охлаждение): После выдержки деталь охлаждается с определенной, контролируемой скоростью для закрепления желаемых свойств. Это может быть сделано путем обратной закачки камеры высокочистым инертным газом (например, азотом или аргоном) для конвекционного охлаждения или перемещением детали в интегрированный масляный закалочный бак, и все это при сохранении вакуума или контролируемой атмосферы.

Зачем контролировать атмосферу? Ключевые преимущества

Удаление воздуха из процесса создает несколько явных преимуществ, которые решают распространенные проблемы, возникающие при традиционной термообработке.

Устранение поверхностного окисления и науглероживания

Это самое значительное преимущество. Без кислорода железо не может образовывать оксид железа (окалина или ржавчина) на поверхности. Для сталей с высоким содержанием углерода это также предотвращает вымывание углерода с поверхности (науглероживание), что в противном случае привело бы к образованию мягкого внешнего слоя.

В результате получается яркая, чистая поверхность, которая часто не требует последующей очистки или механической обработки, что экономит время и средства.

Обезгаживание и очистка материала

Вакуум активно вытягивает загрязнители с материала и из него. Это включает испарение остаточной смазки от производства и удаление растворенных газов, таких как водород, которые могут вызвать охрупчивание чувствительных сплавов.

Этот очищающий эффект приводит к получению материалов с улучшенной прочностью, пластичностью и усталостной долговечностью.

Непревзойденный контроль процесса и повторяемость

Современные вакуумные печи управляются компьютером, что позволяет точно и повторяемо программировать каждую переменную процесса: скорость нагрева, температуру, время выдержки, уровень вакуума и скорость охлаждения.

Это гарантирует, что каждая деталь в партии и каждая последующая партия обрабатывается в абсолютно одинаковых условиях, обеспечивая стабильное качество для критически важных компонентов.

Понимание компромиссов

Несмотря на свою мощность, вакуумная термообработка не является универсальным решением. Ее точность сопряжена с определенными особенностями.

Более высокие затраты на оборудование и эксплуатацию

Вакуумные печи сложнее и дороже в приобретении, эксплуатации и обслуживании, чем стандартные атмосферные печи. Необходимость в вакуумных насосах, сложном управлении и герметичных камерах увеличивает первоначальные инвестиции и текущие эксплуатационные расходы.

Потенциально более длительное время цикла

Время, необходимое для откачки камеры до заданного уровня вакуума, может увеличить общее время цикла. Хотя нагрев и охлаждение могут быть быстрыми, общее время «от начала до конца» может быть дольше, чем при менее точных атмосферных процессах.

Не всегда необходимо

Для низкоуглеродистых сталей или некритичных компонентов, где слой поверхностной окалины допустим (и может быть удален позже), дополнительные затраты и сложность вакуумной обработки могут быть ненужными. Выбор всегда зависит от требований конечного применения.

Когда выбирать вакуумную термообработку

Используйте принципы процесса для принятия решения, основанного на вашей основной инженерной цели.

- Если ваша основная цель — целостность и чистота поверхности: Выбирайте вакуумную обработку для получения ярких, чистых деталей, свободных от окисления и науглероживания, что устраняет необходимость в последующей очистке.

- Если ваша основная цель — максимальная производительность материала: Используйте вакуумную термообработку благодаря ее способности обезгаживать и очищать чувствительные сплавы, что критически важно для применений, связанных с высокими нагрузками, в аэрокосмической, медицинской отраслях, а также в производстве штампов и пресс-форм.

- Если ваша основная цель — повторяемость процесса: Выбирайте вакуумную печь за ее точное компьютерное управление, гарантирующее, что каждый критически важный компонент соответствует точным металлургическим спецификациям, партия за партией.

В конечном счете, принцип вакуумной термообработки заключается в достижении полного контроля над окружающей средой для получения превосходных, более чистых и более стабильных свойств материала.

Сводная таблица:

| Ключевой принцип | Преимущество |

|---|---|

| Нагрев в вакууме | Устраняет кислород, предотвращая поверхностное окисление и науглероживание. |

| Контролируемая атмосфера | Обеспечивает яркую, чистую поверхность, часто устраняя необходимость в последующей очистке. |

| Эффект обезгаживания | Удаляет примеси и растворенные газы, улучшая прочность и усталостную долговечность. |

| Точный контроль процесса | Обеспечивает стабильные, повторяемые результаты для критически важных компонентов. |

Готовы достичь превосходных характеристик материала с помощью точной вакуумной термообработки?

KINTEK специализируется на передовом лабораторном оборудовании, включая вакуумные печи, чтобы помочь вам производить более чистые, прочные и стабильные детали. Независимо от того, работаете ли вы в аэрокосмической, медицинской отраслях или в производстве штампов и пресс-форм, наши решения разработаны для максимальной надежности и повторяемости.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наше оборудование для вакуумной термообработки может удовлетворить ваши конкретные лабораторные и производственные потребности.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Каковы четыре типа термообработки? Отжиг, нормализация, закалка и отпуск