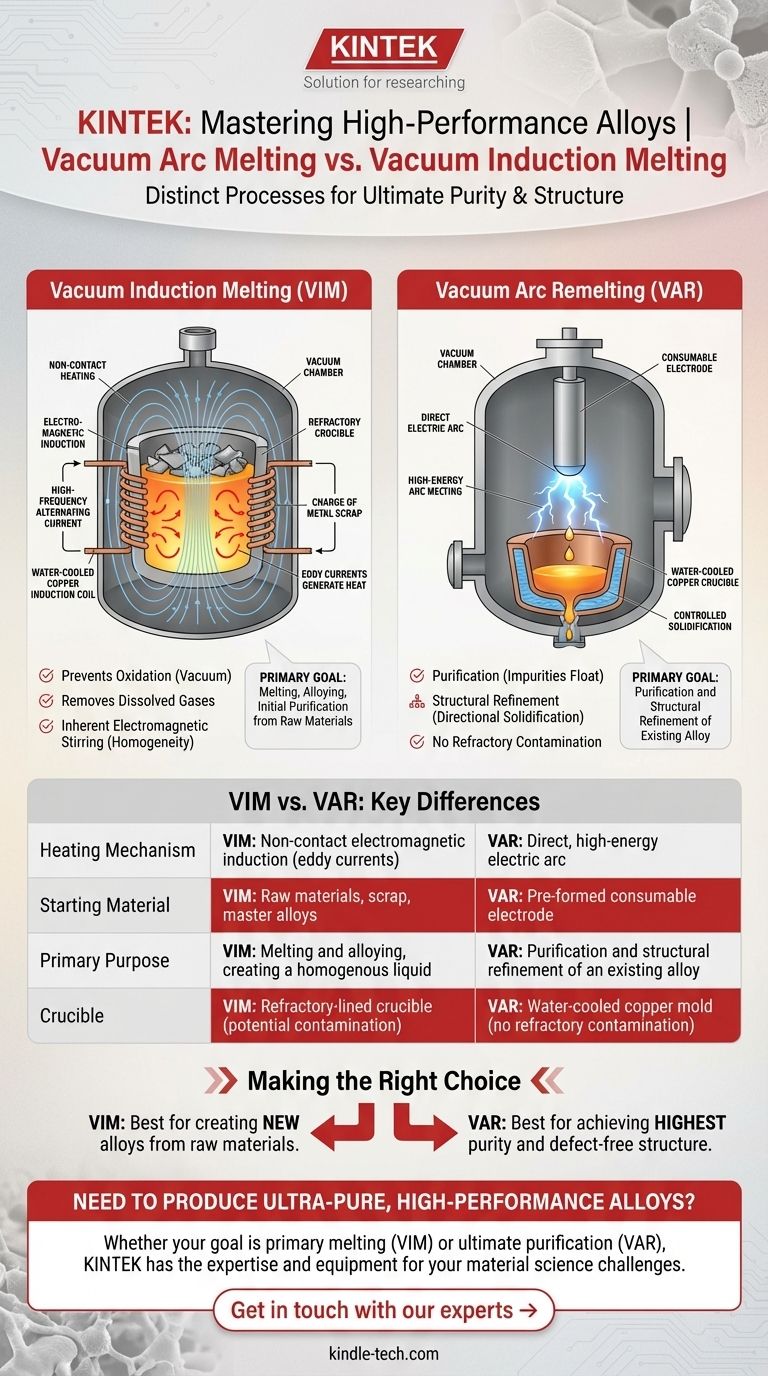

Если быть точным, принцип, о котором вы спрашиваете, вакуумно-дуговая плавка, отличается от процесса, описанного в приведенных ссылках, который является вакуумно-индукционной плавкой. Вакуумно-индукционная плавка (VIM) использует электромагнитные вихревые токи для нагрева и плавления металла внутри огнеупорного тигля в вакууме. Вакуумная среда предотвращает загрязнение атмосферными газами, такими как кислород и азот, что критически важно для реактивных металлов и сплавов высокой чистоты.

Основное различие, которое вам нужно понять, заключается в следующем: вакуумная индукционная плавка использует бесконтактное магнитное поле для плавления металлов, в то время как вакуумно-дуговой переплав использует высокоэнергетическую электрическую дугу — подобно контролируемой молнии — для переплава существующего металлического электрода для окончательной очистки.

Понимание вакуумно-индукционной плавки (VIM)

Вакуумно-индукционная плавка — это первичный процесс плавки, используемый для создания высококачественных сплавов из сырья в строго контролируемой среде.

Принцип индукции

Сердцем VIM является электромагнитная индукция. Тигель, содержащий твердую металлическую шихту, помещается внутрь мощной, водоохлаждаемой медной катушки.

Когда через эту катушку пропускается высокочастотный переменный ток, он генерирует мощное и быстро меняющееся магнитное поле.

Это магнитное поле проникает в металлическую шихту и индуцирует в ней сильные электрические токи, известные как вихревые токи. Присущее металлу электрическое сопротивление вызывает эти вихревые токи, генерирующие огромное количество тепла, плавя материал изнутри без прямого контакта с источником тепла.

Роль вакуума

Весь процесс происходит внутри герметичной, воздухонепроницаемой камеры, из которой удален воздух. Этот вакуум выполняет две критические функции.

Во-первых, он предотвращает окисление и загрязнение. Многие передовые сплавы и реактивные металлы (такие как титан или суперсплавы) были бы испорчены реакцией с кислородом или азотом в воздухе при высоких температурах.

Во-вторых, вакуум помогает удалять растворенные газовые примеси из расплавленного металла, такие как водород и азот, что приводит к получению более чистого и структурно прочного конечного продукта.

Внутреннее перемешивание и однородность

Ключевым преимуществом индукционного процесса является естественное электромагнитное перемешивание, которое он создает в ванне расплавленного металла.

Это постоянное движение обеспечивает тщательное и равномерное смешивание легирующих элементов, что приводит к получению конечного продукта с высокооднородным и постоянным химическим составом.

Принцип вакуумно-дугового переплава (VAR)

В то время как VIM создает высококачественный исходный расплав, вакуумно-дуговой переплав (VAR) является вторичным процессом, предназначенным для повышения этого качества до еще более высокого уровня посредством очистки и контролируемой кристаллизации.

Расходный электрод

Процесс VAR не начинается с сырого металлолома. Вместо этого он начинается с твердого цилиндрического куска металла, называемого расходным электродом, который часто отливается из печи VIM.

Этот электрод подвешивается внутри водоохлаждаемого медного тигля в вакуумной камере.

Генерация электрической дуги

Подается мощный постоянный ток, и электрическая дуга зажигается между нижней частью электрода и небольшим количеством стартового металла у основания тигля.

Интенсивная энергия этой дуги, достигающая тысяч градусов, постепенно плавит кончик электрода.

Прогрессивная кристаллизация и очистка

По мере плавления электрода капли металла падают в водоохлаждаемый медный тигель внизу, где они немедленно начинают кристаллизоваться. Расплавленная ванна остается небольшой и кристаллизуется высококонтролируемым, направленным образом снизу вверх.

Этот процесс заставляет примеси, такие как оксиды и нитриды, всплывать на поверхность небольшой расплавленной ванны, где они выталкиваются к краю конечного слитка. В результате получается рафинированный металл исключительно высокой чистоты и превосходной зернистой структурой.

VIM против VAR: понимание ключевых различий

Выбор правильного процесса полностью зависит от цели. Они часто используются последовательно, но служат принципиально разным целям.

Механизм нагрева

VIM использует бесконтактную электромагнитную индукцию для генерации тепла внутри основного материала. VAR использует прямую, высокоэнергетическую электрическую дугу для плавления поверхности электрода.

Исходный материал

VIM может плавить различные сырьевые материалы, включая лом, чистые металлы и основные сплавы, которые загружаются непосредственно в его тигель. VAR требует предварительно сформированного расходного электрода из желаемого сплава.

Основная цель

Основная цель VIM — плавка и легирование — создание однородного жидкого металла определенного химического состава. Основная цель VAR — очистка и структурное рафинирование существующего сплава.

Взаимодействие с тиглем

В VIM расплавленный металл содержится в тигле с огнеупорной футеровкой, что может быть потенциальным источником керамических включений. В VAR металл кристаллизуется в водоохлаждаемой медной форме, что полностью исключает это огнеупорное загрязнение.

Правильный выбор для вашей цели

Понимание этих различий является ключом к определению правильного производственного процесса для высокопроизводительных материалов.

- Если ваша основная цель — создание нового сплава из сырья: VIM является правильным и необходимым первым шагом благодаря его способности плавить, смешивать и обеспечивать первоначальную очистку.

- Если ваша основная цель — достижение высочайшей чистоты и бездефектной внутренней структуры: VAR является важным вторичным шагом, используемым для рафинирования электрода, произведенного VIM, для критически важных применений, таких как аэрокосмическая или медицинская промышленность.

В конечном итоге, эти два процесса представляют собой мощную комбинацию для производства самых чистых и надежных металлов, доступных сегодня.

Сводная таблица:

| Процесс | Метод нагрева | Исходный материал | Основная цель | Тип тигля |

|---|---|---|---|---|

| Вакуумно-индукционная плавка (VIM) | Электромагнитная индукция (вихревые токи) | Сырье, лом, основные сплавы | Плавка, легирование, первичная очистка | Тигель с огнеупорной футеровкой |

| Вакуумно-дуговой переплав (VAR) | Высокоэнергетическая электрическая дуга | Предварительно сформированный расходный электрод | Очистка, структурное рафинирование | Водоохлаждаемая медная форма |

Нужно производить сверхчистые, высокопроизводительные сплавы?

Независимо от того, является ли вашей целью первичная плавка и легирование с помощью вакуумно-индукционной плавки (VIM) или достижение максимальной очистки и структурного рафинирования с помощью вакуумно-дугового переплава (VAR), KINTEK обладает опытом и оборудованием для решения самых сложных задач материаловедения вашей лаборатории.

Свяжитесь с нами сегодня, чтобы обсудить, как наши специализированные лабораторные решения могут помочь вам создавать более чистые, надежные металлы для критически важных применений в аэрокосмической, медицинской и передовой производственной отраслях.

Свяжитесь с нашими экспертами →

Визуальное руководство

Связанные товары

- Печь для индукционной плавки вакуумной дугой

- Печь для вакуумной индукционной плавки лабораторного масштаба

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Что такое процесс вакуумно-дугового переплава? Достижение максимальной чистоты для высокопроизводительных сплавов

- Что такое процесс ВДП? Полное руководство по вакуумно-дуговому переплаву

- Что такое VAR в металлургии? Достижение превосходной чистоты и производительности металлов

- Как работает вакуумно-дуговой переплав? Получение сверхчистых, высокопроизводительных металлических сплавов

- Что такое процесс переплавки? Достижение максимальной чистоты и производительности для высокопрочных сплавов