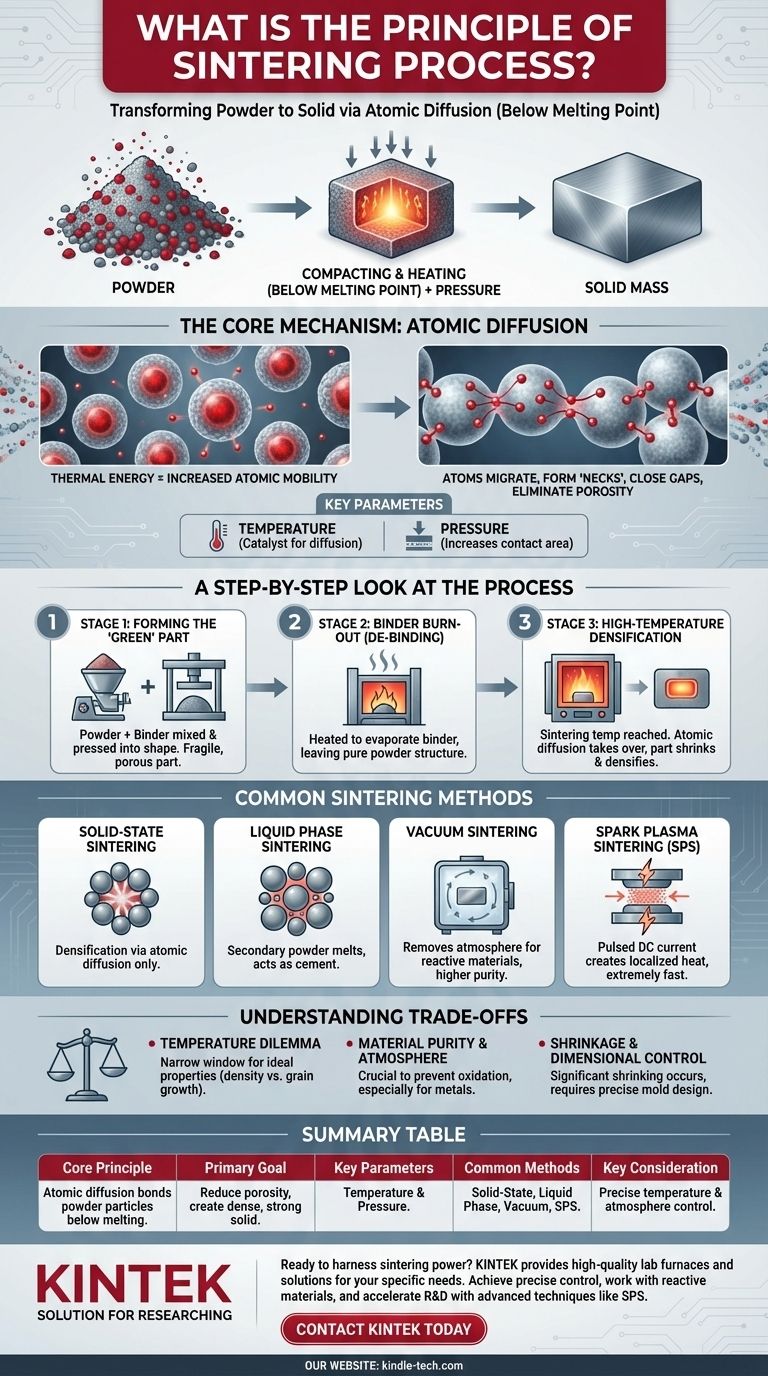

По своей сути, принцип спекания — это процесс уплотнения и формирования твердой массы материала из порошка с использованием тепла и давления. Важно отметить, что это достигается при температуре, ниже точки плавления материала. Вместо того чтобы плавиться в жидкость, отдельные частицы сплавляются в точках контакта, создавая плотный, твердый объект.

Фундаментальный принцип спекания — это не плавление, а атомная диффузия. Тепловая энергия придает атомам подвижность для миграции через границы смежных частиц, закрывая зазоры между ними и связывая порошок в когерентную, плотную структуру.

Основной механизм: от порошка к твердому телу

Чтобы по-настоящему понять спекание, необходимо выйти за рамки простого применения тепла и давления и сосредоточиться на активности на атомном уровне, которая превращает рыхлый порошок в прочную, спроектированную деталь.

Движущая сила: атомная диффузия

Спекание в основном обусловлено атомной диффузией. Когда порошкообразный материал нагревается, его атомы приобретают тепловую энергию и начинают вибрировать интенсивнее.

Эта энергия позволяет атомам, расположенным на поверхности каждой частицы порошка, перемещаться и мигрировать через точки контакта между соседними частицами. Эта миграция фактически создает «шейки» или мостики между частицами, заставляя их сплавляться вместе.

Цель: уменьшение пористости

Контейнер с рыхлым порошком состоит в основном из пустого пространства, или пористости. Основная цель спекания — устранить эти пустоты.

По мере диффузии атомов и сплавления частиц зазоры между ними сжимаются и в конечном итоге закрываются. Этот процесс приводит к значительному уменьшению размера и повышению плотности и прочности всего компонента.

Ключевые параметры: температура и давление

Температура является катализатором, обеспечивающим энергию, необходимую для протекания диффузии с практической скоростью. Температура должна быть достаточно высокой, чтобы обеспечить подвижность атомов, но достаточно низкой, чтобы избежать плавления основного материала.

Давление служит для принудительного тесного контакта частиц порошка, что увеличивает площадь поверхности, доступную для диффузии, и ускоряет процесс уплотнения.

Поэтапный обзор процесса спекания

Хотя основной принцип остается неизменным, практическое применение спекания обычно следует многоэтапному рабочему процессу, особенно в промышленном производстве.

Этап 1: Формирование «сырой» детали

Сначала основной порошок материала часто смешивают со связующим веществом, таким как воск или полимер. Затем эта смесь прессуется в форму для придания желаемой формы.

Эта первоначальная, хрупкая деталь известна как «сырая» деталь (green part). Единственная задача связующего вещества — временно удерживать частицы порошка вместе, чтобы с деталью можно было обращаться.

Этап 2: Выгорание связующего (удаление связующего)

Сырая деталь нагревается в печи до умеренной температуры. Этот этап предназначен для тщательного выжигания или испарения связующего вещества.

В результате остается пористая структура, состоящая исключительно из порошка основного материала, готовая к заключительному высокотемпературному этапу.

Этап 3: Высокотемпературное уплотнение

Наконец, температура печи повышается до температуры спекания. Здесь вступает в действие атомная диффузия, частицы сплавляются, деталь сжимается, а ее плотность и прочность резко возрастают. Затем заготовка контролируемо охлаждается для завершения процесса.

Распространенные методы спекания и их вариации

Основной принцип может применяться различными способами, каждый из которых подходит для разных материалов и результатов.

Твердофазное спекание

Это самая прямая форма процесса, при которой уплотнение происходит исключительно за счет атомной диффузии между частицами одного и того же материала без образования какой-либо жидкости.

Спекание с жидкой фазой

В этом методе добавляется вторичный порошок с более низкой температурой плавления. При нагревании этот вторичный материал плавится и заполняет поры между первичными частицами. Жидкость действует как цемент, стягивая твердые частицы вместе и ускоряя уплотнение.

Вакуумное спекание

Для реактивных материалов, таких как титан или некоторые сплавы, весь процесс проводится внутри вакуумной печи. Удаление атмосферы предотвращает окисление и удаляет захваченные газы, в результате чего получается продукт с более высокой чистотой и превосходной плотностью.

Искроплазменное спекание (ИПС)

ИПС — это передовой метод, при котором импульсный постоянный электрический ток пропускается непосредственно через порошок и его проводящую форму. Это генерирует интенсивный локальный нагрев и плазменные разряды между частицами, что позволяет проводить чрезвычайно быстрое спекание при более низких общих температурах по сравнению с традиционными методами.

Понимание компромиссов и соображений

Спекание — мощный процесс, но успех зависит от точного контроля и понимания его ограничений.

Температурная дилемма

Окно идеальной температуры спекания может быть узким. Слишком низкая температура — деталь будет иметь недостаточную плотность и прочность. Слишком высокая температура — вы рискуете нежелательным ростом зерен, деформацией или даже частичным плавлением, что может ухудшить конечные механические свойства материала.

Чистота материала и атмосфера

Атмосфера печи имеет решающее значение. Для многих металлов спекание на открытом воздухе приведет к катастрофическому окислению. Вот почему контролируемая атмосфера (например, инертный газ) или вакуумное спекание часто являются обязательными, несмотря на их дополнительную сложность и стоимость.

Усадка и контроль размеров

Поскольку спекание работает за счет устранения пор, компонент всегда будет сжиматься. Эта усадка может быть значительной, и ее необходимо точно рассчитать и учесть в первоначальной конструкции формы, чтобы достичь требуемых конечных размеров.

Выбор правильного подхода для вашей цели

Лучший подход к спеканию полностью зависит от материала, с которым вы работаете, и вашей конечной цели.

- Если ваш основной фокус — экономически эффективное массовое производство: Традиционное прессование и спекание со связующим веществом — это устоявшийся метод для крупносерийных деталей из таких материалов, как железо и сталь.

- Если ваш основной фокус — высокая чистота или реактивные материалы: Вакуумное спекание необходимо для предотвращения загрязнения и достижения превосходных свойств, требуемых для аэрокосмических или медицинских применений.

- Если ваш основной фокус — передовые материалы или быстрое развитие: Искроплазменное спекание (ИПС) предлагает непревзойденную скорость и контроль, что делает его идеальным для исследований и производства высокоэффективной керамики и композитов.

В конечном счете, спекание — это универсальный термический процесс, который инженеры используют для превращения простых порошков в сложные, высокоэффективные твердые компоненты.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основной принцип | Атомная диффузия связывает частицы порошка при температурах ниже точки плавления. |

| Основная цель | Уменьшение пористости для создания плотного, прочного твердого объекта из порошка. |

| Ключевые параметры | Температура (обеспечивает диффузию) и Давление (увеличивает контакт частиц). |

| Распространенные методы | Твердофазное, жидкофазное, вакуумное и искроплазменное спекание (ИПС). |

| Ключевое соображение | Точный контроль температуры и атмосферы имеет решающее значение для предотвращения дефектов. |

Готовы использовать возможности спекания для вашей лаборатории или производственной линии?

Независимо от того, разрабатываете ли вы новые материалы, производите ли высокоэффективные компоненты или проводите критические исследования, правильное оборудование для спекания имеет первостепенное значение для вашего успеха. KINTEK специализируется на предоставлении высококачественных лабораторных печей и решений для спекания, адаптированных к вашим конкретным требованиям к материалам и процессам.

Мы предоставляем инструменты, которые помогут вам:

- Достичь точного контроля температуры для стабильных результатов с высокой плотностью.

- Работать с реактивными материалами или материалами высокой чистоты с использованием вакуумных или контролируемых атмосфер.

- Ускорить ваши исследования и разработки или производство с помощью передовых методов, таких как искроплазменное спекание.

Давайте обсудим ваш проект. Наши эксперты готовы помочь вам выбрать идеальную печь для спекания, соответствующую вашим целям по производительности, чистоте и эффективности.

Свяжитесь с KINTEL сегодня для персональной консультации и повысьте свои возможности в области спекания.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1800℃ для лаборатории

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Какова цель муфельной печи? Обеспечение высокочистого нагрева для вашей лаборатории

- Как использовать муфельную печь в лаборатории? Пошаговое руководство по безопасному и точному термическому воздействию

- Что делает лабораторная муфельная печь? Добейтесь чистого, без загрязнений нагрева для вашей лаборатории

- Что такое теория муфельной печи? Достижение чистой, контролируемой высокотемпературной обработки

- Каковы меры предосторожности при работе с муфельной печью? Основные протоколы безопасности для вашей лаборатории