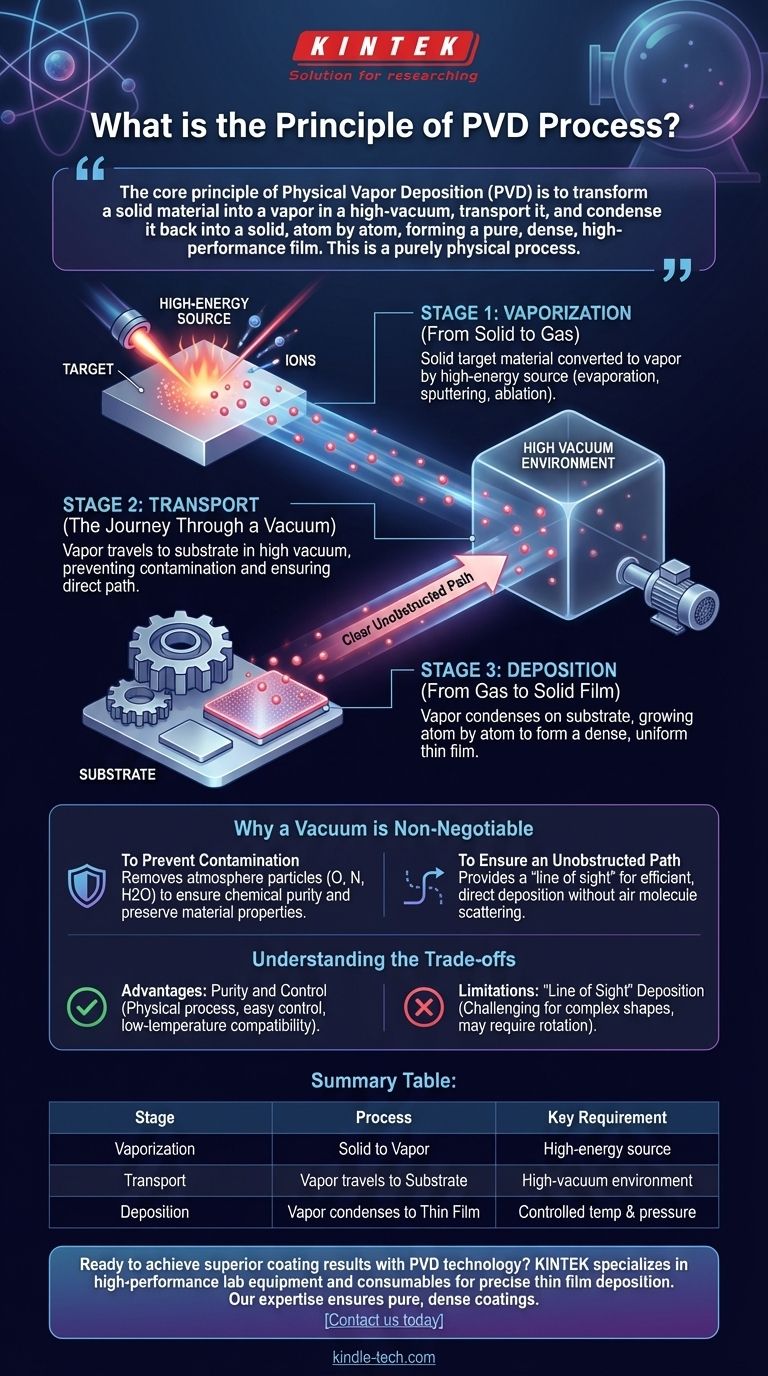

Основной принцип физического осаждения из паровой фазы (PVD) заключается в преобразовании твердого материала в пар в среде высокого вакуума, транспортировке этого пара к подложке, а затем его обратном конденсации в твердое состояние для формирования тонкого, высокоэффективного покрытия. Весь этот процесс является чисто физическим, не включает химических реакций. Новый слой наращивается атом за атомом, что приводит к получению исключительно чистой и плотной пленки.

PVD, по сути, представляет собой трехступенчатое физическое преобразование: исходный материал испаряется в вакууме, пар перемещается к поверхности объекта и конденсируется, образуя тонкую пленку. Вакуум является критически важным элементом, который обеспечивает это высокочистое, контролируемое осаждение.

Три основополагающих этапа PVD

Чтобы понять процесс PVD, лучше всего разбить его на три отдельных и последовательных этапа. Каждое применение PVD, независимо от конкретной техники, следует этому основному пути.

Этап 1: Испарение (Из твердого тела в газ)

Процесс начинается с твердого исходного материала, известного как мишень. Эта мишень содержит именно тот материал, из которого будет состоять конечное покрытие.

Этот твердый материал необходимо преобразовать в газообразный пар. Это достигается путем бомбардировки его высокоэнергетическим источником внутри вакуумной камеры. Общие методы включают высокотемпературное испарение, бомбардировку высокоэнергетическими ионами (распыление) или абляцию лазером или электронным пучком.

Этап 2: Транспортировка (Путешествие через вакуум)

После испарения атомы или молекулы материала покрытия перемещаются от мишени к подложке (объекту, который покрывается).

Этот этап транспортировки должен происходить в высоком вакууме. Эта контролируемая среда необходима для целостности процесса, гарантируя, что частицы пара имеют четкий, беспрепятственный путь к подложке.

Этап 3: Осаждение (Из газа в твердую пленку)

Достигнув подложки, которая обычно имеет более низкую температуру, испаренный материал конденсируется. Он снова переходит в твердое состояние, образуя тонкую, прочно связанную пленку на поверхности подложки.

Эта пленка растет атом за атомом, что приводит к очень плотной и однородной структуре покрытия. Конечная толщина может контролироваться с чрезвычайной точностью, часто составляя всего несколько микрометров или даже нанометров.

Почему вакуум не подлежит обсуждению

Использование среды высокого вакуума — это не случайная деталь; это определяющая характеристика PVD, и она необходима по двум основным причинам.

Для предотвращения загрязнения

Обычная атмосфера заполнена такими частицами, как кислород, азот и водяной пар, которые могут вступать в реакцию с материалом покрытия. Вакуум удаляет эти загрязнители.

Это гарантирует, что нанесенная пленка будет химически чистой и будет состоять только из предполагаемого исходного материала, сохраняя желаемые свойства, такие как твердость, цвет или смазывающая способность.

Для обеспечения беспрепятственного пути

При атмосферном давлении испаренные атомы покрытия постоянно сталкивались бы с молекулами воздуха, рассеивая их и не давая им контролируемым образом достичь подложки.

Вакуум обеспечивает четкий путь «прямой видимости» от мишени к подложке. Это позволяет осуществлять эффективное и прямое осаждение, необходимое для формирования высококачественной пленки.

Понимание компромиссов

Как и любой технический процесс, PVD имеет присущие ему сильные стороны и ограничения, которые напрямую вытекают из его физических принципов. Понимание этих аспектов является ключом к его правильному применению.

Преимущество: Чистота и контроль

Поскольку PVD является чисто физическим процессом без химических реакций, состав конечного покрытия чрезвычайно легко контролировать и предсказывать. Это просто исходный материал.

Кроме того, многие процессы PVD проводятся при относительно низких температурах по сравнению с химическими методами (такими как химическое осаждение из паровой фазы), что делает PVD подходящим для нанесения покрытий на материалы, которые не выдерживают высоких температур.

Ограничение: Осаждение по «прямой видимости»

Тот же принцип «прямой видимости», который обеспечивает эффективную транспортировку, также создает основное ограничение. PVD лучше всего подходит для нанесения покрытий на поверхности, которые непосредственно видны из мишени исходного материала.

Нанесение покрытий на сложные, непланарные формы с глубокими канавками или внутренними полостями может быть затруднительным. Детали часто требуют сложного вращения и манипулирования во время процесса для достижения равномерного покрытия на всех поверхностях.

Выбор правильного варианта для вашей цели

Понимая основной принцип PVD, вы можете определить, когда это правильный инженерный выбор для вашего применения.

- Если ваш основной фокус — создание высокочистого, плотного покрытия: PVD идеально подходит, поскольку вакуумная среда предотвращает загрязнение, а атомное осаждение создает прочную, однородную пленку.

- Если ваш основной фокус — нанесение покрытий на термочувствительные материалы: Относительно низкие температуры многих процессов PVD делают его более безопасным выбором, чем высокотемпературные химические альтернативы.

- Если ваш основной фокус — достижение определенной декоративной отделки или функционального свойства на относительно простой поверхности: PVD превосходно обеспечивает высокооднородные покрытия с предсказуемыми свойствами на плоских или слегка изогнутых объектах.

Понимание этих основных принципов позволяет вам правильно определить, когда PVD является превосходным техническим решением для вашей задачи поверхностной инженерии.

Сводная таблица:

| Этап | Процесс | Ключевое требование |

|---|---|---|

| 1. Испарение | Твердый материал мишени преобразуется в пар | Высокоэнергетический источник (испарение, распыление) |

| 2. Транспортировка | Пар перемещается к подложке | Среда высокого вакуума |

| 3. Осаждение | Пар конденсируется, образуя тонкую пленку | Контролируемая температура и давление |

Готовы достичь превосходных результатов нанесения покрытий с помощью технологии PVD? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для точного нанесения тонких пленок. Наш опыт гарантирует, что вы получите чистые, плотные покрытия, которые требуются вашей лаборатории. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваши проекты по поверхностной инженерии!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений