По своей сути, физическое осаждение из паровой фазы (ФОПФ, или PVD) — это семейство вакуумных процессов, используемых для создания высокоэффективных тонких пленок и покрытий. Основной принцип заключается в физическом преобразовании твердого исходного материала в пар, транспортировке этого пара через вакуумную камеру и его последующей конденсации на целевом объекте, известном как подложка, для формирования твердой пленки.

Центральная концепция ФОПФ проста: взять твердое тело, превратить его в газ в вакууме, а затем позволить ему снова затвердеть на поверхности. Этот, казалось бы, простой процесс позволяет создавать покрытия со свойствами, которые часто невозможно получить иными способами.

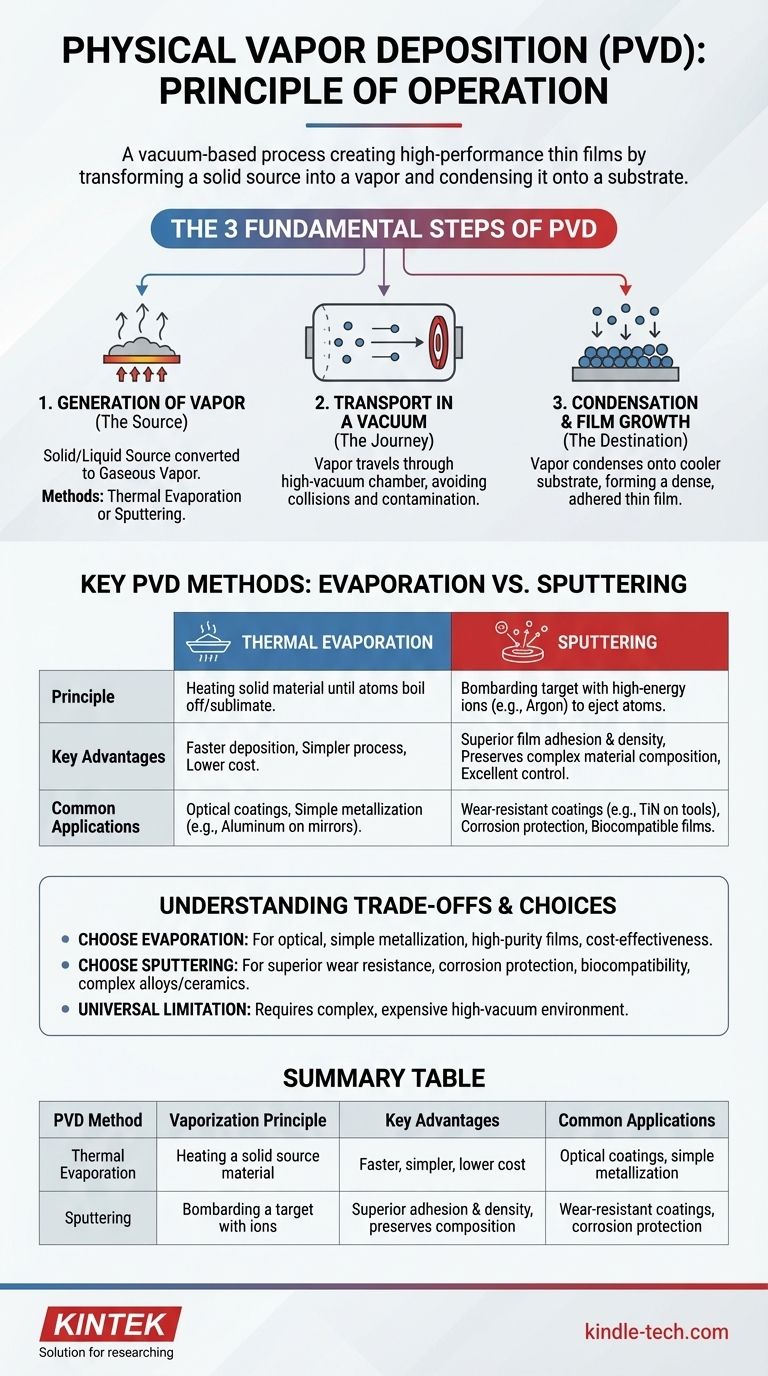

Три фундаментальных этапа ФОПФ

Каждый процесс ФОПФ, независимо от конкретной техники, включает три основных этапа. Понимание этой последовательности является ключом к пониманию его работы.

Этап 1: Генерация пара (Источник)

Процесс начинается с преобразования твердого или жидкого исходного материала, часто называемого «мишенью», в газообразный пар. Это «физическая» часть ФОПФ — материал не изменяется химически, изменяется только его физическое состояние.

Это испарение обычно достигается двумя основными методами: термическим испарением или распылением.

Этап 2: Транспортировка в вакууме (Путешествие)

После того как атомы или молекулы испарились, они проходят через камеру высокого вакуума. Вакуум критически важен по двум причинам.

Во-первых, он устраняет другие атомы газа (такие как кислород и азот), которые могли бы столкнуться с испаренным материалом, обеспечивая чистый, прямолинейный путь к подложке. Во-вторых, он предотвращает реакцию горячего испаренного материала с воздухом, что привело бы к образованию нежелательных химических соединений и загрязнило бы конечную пленку.

Этап 3: Конденсация и рост пленки (Назначение)

Когда атомы пара достигают более холодной поверхности подложки, они конденсируются обратно в твердое состояние. По мере прибытия все большего количества атомов они наслаиваются друг на друга, образуя плотный, хорошо сцепленный слой тонкой пленки. Свойства этой пленки можно точно контролировать, управляя параметрами процесса.

Ключевые методы ФОПФ: Испарение против распыления

Хотя три этапа универсальны, метод, используемый для Этапа 1 — генерации пара — определяет конкретную технику ФОПФ и ее возможности.

Термическое испарение: Нагрев для испарения

Это концептуально самый простой метод. Исходный материал нагревается в вакуумной камере до тех пор, пока его атомы не наберут достаточную тепловую энергию, чтобы испариться или сублимироваться в пар. Это часто достигается путем пропускания высокого тока через резистивную лодочку, содержащую материал, или с помощью высокоэнергетического электронного луча (электронно-лучевое испарение).

Распыление: Столкновение бильярдных шаров

Распыление, как указано в справочном материале, является чисто механическим процессом на атомном уровне. Вместо нагрева материала поверхность мишени бомбардируется высокоэнергетическими ионами, обычно из инертного газа, такого как Аргон.

Представьте это как микроскопическую игру в бильярд. Высокоэнергетический ион (биток) ударяет по поверхности мишени, передавая свой импульс атомам мишени (стойке шаров). Это столкновение выбрасывает, или «распыляет», атомы мишени с поверхности, которые затем движутся к подложке.

Понимание компромиссов

Выбор между испарением и распылением полностью зависит от желаемых свойств пленки и области применения.

Почему стоит выбрать испарение?

Испарение часто является более быстрым, более простым и менее затратным процессом. Он хорошо подходит для нанесения высокочистых пленок из определенных металлов и соединений, имеющих подходящее давление пара.

Почему стоит выбрать распыление?

Распыление обеспечивает превосходный контроль и позволяет получать пленки со значительно лучшей адгезией и плотностью. Поскольку атомы достигают подложки с более высокой кинетической энергией, они образуют более прочную и однородную пленку. Этот метод также идеален для нанесения сложных материалов, таких как сплавы или соединения, поскольку он сохраняет их химический состав.

Универсальное ограничение: Вакуум

Основная проблема для всех процессов ФОПФ — необходимость в среде высокого вакуума. Вакуумные камеры и связанные с ними насосы сложны и дороги, что составляет значительную часть стоимости оборудования и сложности эксплуатации.

Сделайте правильный выбор для вашего приложения

Ваш выбор метода ФОПФ должен соответствовать конечной цели покрытия.

- Если ваш основной фокус — оптические покрытия или простое металлирование (например, алюминий на зеркале): Термическое испарение часто является экономически эффективным и достаточным выбором.

- Если ваш основной фокус — износостойкость, защита от коррозии или биосовместимость (например, нитрид титана на режущих инструментах): Распыление является превосходным методом благодаря исключительной адгезии и плотности пленки.

- Если ваш основной фокус — нанесение сложного сплава или керамического соединения: Распыление обеспечивает контроль, необходимый для обеспечения того, чтобы конечная пленка имела тот же состав, что и исходный материал.

В конечном счете, ФОПФ предоставляет мощный и универсальный набор инструментов для точного проектирования поверхности материала.

Сводная таблица:

| Метод ФОПФ | Принцип испарения | Ключевые преимущества | Общие области применения |

|---|---|---|---|

| Термическое испарение | Нагрев твердого исходного материала | Более быстрое нанесение, более простой процесс, более низкая стоимость | Оптические покрытия, простое металлирование (например, алюминий на зеркалах) |

| Распыление | Бомбардировка мишени ионами (например, Аргоном) | Превосходная адгезия и плотность пленки, сохранение состава сложных материалов | Износостойкие покрытия (например, TiN на инструментах), защита от коррозии, биосовместимые пленки |

Готовы создавать превосходные поверхности с помощью ФОПФ?

Независимо от того, нужны ли вам долговечные покрытия, полученные распылением, для защиты инструментов, или высокочистые пленки, полученные испарением, для оптики, KINTEK обладает опытом и оборудованием для удовлетворения специфических требований вашей лаборатории к тонким пленкам. Наша команда поможет вам выбрать идеальный процесс ФОПФ для достижения точной адгезии, плотности и производительности, которые требуются в вашем приложении.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект и узнать, как наши решения для лабораторного оборудования могут продвинуть ваши исследования и разработки.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения