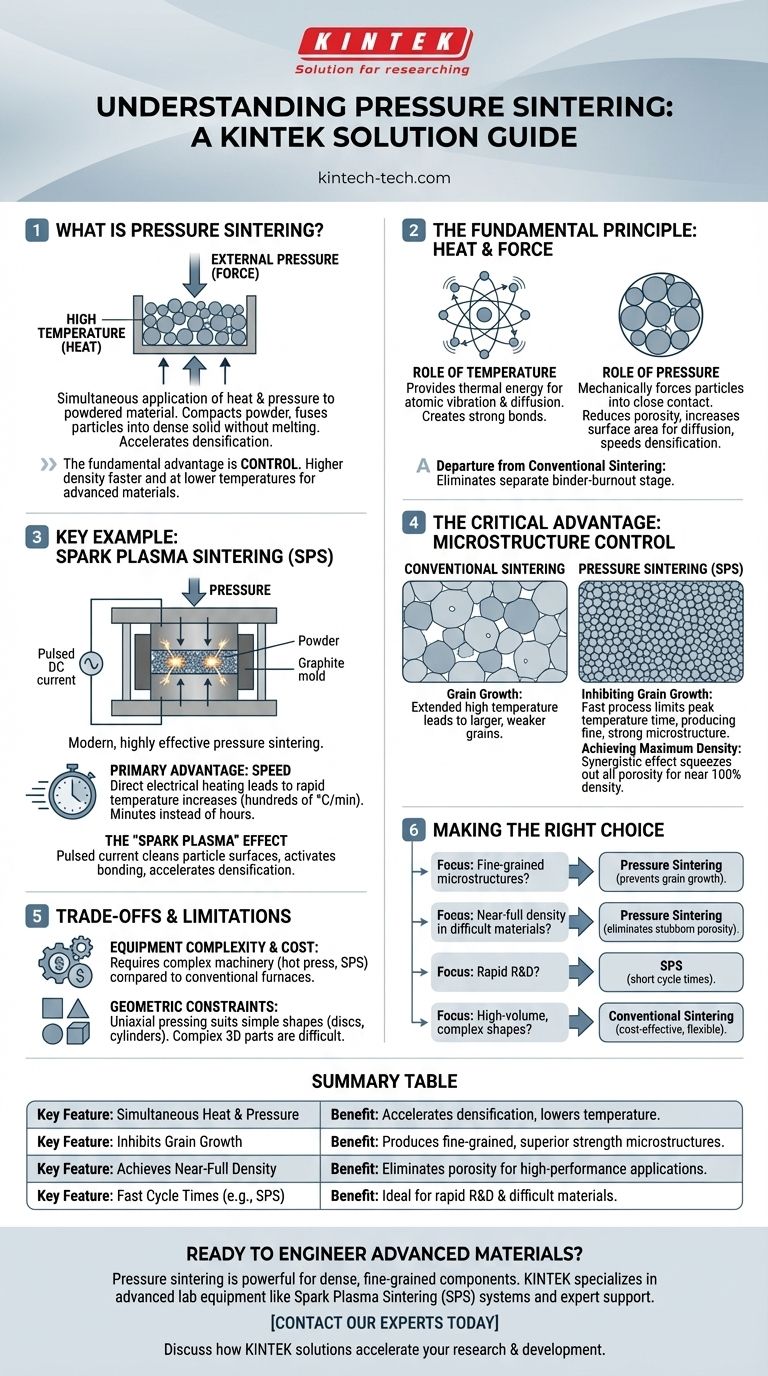

По своей сути, спекание под давлением — это производственный процесс, который одновременно прикладывает высокую температуру и внешнее давление к порошкообразному материалу. Эта комбинация уплотняет порошок и сплавляет отдельные частицы вместе в плотный, твердый объект, не доводя материал до жидкого состояния. Ключ заключается в использовании давления для ускорения уплотнения, которое в противном случае потребовало бы гораздо более высоких температур или более длительного времени обработки.

Основное преимущество спекания под давлением — это контроль. Активно сжимая частицы во время их нагрева, процесс обеспечивает более высокую плотность быстрее и при более низких температурах, чем традиционные методы, что критически важно для создания передовых материалов с превосходными свойствами.

Основной принцип: сочетание тепла и силы

Спекание под давлением усиливает естественный процесс атомной диффузии. Вместо того чтобы полагаться исключительно на тепло для содействия связыванию атомов через границы частиц, оно добавляет мощную механическую поддержку.

Роль температуры

Тепло обеспечивает тепловую энергию, необходимую для процесса. Оно заставляет атомы внутри частиц материала вибрировать и двигаться, позволяя им диффундировать через поверхности соприкосновения частиц. Это атомное движение создает прочные связи, превращая рыхлый порошок в твердую массу.

Роль давления

Внешнее давление является определяющей особенностью этого метода. Оно механически сближает частицы порошка, что значительно уменьшает пустое пространство (пористость) между ними. Этот тесный контакт создает большую площадь поверхности для протекания атомной диффузии, резко ускоряя процесс уплотнения.

Отличие от традиционного спекания

Традиционное спекание часто включает формирование «зеленого тела» путем смешивания порошка со связующим веществом, его прессования и последующего нагрева в печи. Во время нагрева связующее вещество выгорает, и частицы медленно сплавляются. Спекание под давлением оптимизирует этот процесс, применяя сжимающую силу непосредственно во время цикла нагрева, устраняя необходимость в отдельной стадии выжигания связующего и достигая лучших результатов.

Ключевой пример процесса: искровое плазменное спекание (ИПС)

Искровое плазменное спекание (ИПС) — это современная и высокоэффективная форма спекания под давлением, которая демонстрирует преимущества этой техники.

Механизм ИПС

В системе ИПС порошкообразный образец помещается в проводящую графитовую форму. Вся эта сборка затем располагается между электродами под давлением. Высокоамперный импульсный постоянный ток (DC) пропускается непосредственно через графитовую форму, а в некоторых случаях и через сам порошок.

Основное преимущество: скорость

Этот прямой электрический нагрев приводит к невероятно быстрому повышению температуры — сотни градусов Цельсия в минуту. Это позволяет завершить весь процесс спекания за считанные минуты по сравнению с часами, которые часто требуются для традиционного печного спекания.

Эффект «искровой плазмы»

Считается, что импульсный ток генерирует кратковременные «искры» или плазменные разряды в пустотах между частицами порошка. Этот эффект помогает очистить поверхности частиц и активировать их для образования связей, дополнительно ускоряя уплотнение и слияние материала.

Критическое преимущество: контроль микроструктуры

Истинная ценность спекания под давлением заключается в его способности с высокой точностью формировать внутреннюю структуру, или микроструктуру, конечного материала.

Подавление роста зерен

В любом процессе спекания отдельные частицы порошка (зерна) имеют тенденцию к увеличению размера при выдержке при высоких температурах. Это может негативно сказаться на конечных механических свойствах. Поскольку процессы спекания под давлением, такие как ИПС, проходят очень быстро, они ограничивают время, которое материал проводит при пиковой температуре, эффективно подавляя рост зерен и производя материалы с тонкой, прочной микроструктурой.

Достижение максимальной плотности

Для высокоэффективных применений устранение всей пористости имеет решающее значение. Синергетический эффект тепла и давления исключительно эффективен для вытеснения последних остатков пустого пространства, что позволяет создавать материалы, плотность которых почти 100%.

Понимание компромиссов и ограничений

Хотя спекание под давлением является мощным инструментом, оно не является универсальным решением. Оно сопряжено с определенными ограничениями, которые важно понимать.

Сложность и стоимость оборудования

Оборудование, необходимое для безопасного одновременного приложения высокого давления и высоких температур — такое как горячий пресс или система ИПС — значительно сложнее и дороже, чем обычная печь.

Геометрические ограничения

Давление обычно прикладывается вдоль одной оси (одноосное прессование). Это означает, что процесс лучше всего подходит для изготовления относительно простых форм, таких как диски, цилиндры или прямоугольные блоки. Производство сложных трехмерных деталей этим методом затруднено.

Выбор правильного варианта для вашей цели

Выбор правильного метода спекания полностью зависит от желаемых свойств конечного компонента.

- Если ваша основная цель — создание передовых материалов с мелкозернистой микроструктурой: Спекание под давлением является превосходным выбором, поскольку его скорость предотвращает нежелательный рост зерен, ослабляющий материалы.

- Если ваша основная цель — достижение почти полной плотности в трудноспекаемых материалах: Сочетание тепла и давления обеспечивает необходимую движущую силу для устранения стойкой пористости, которую одно только тепло не может устранить.

- Если ваша основная цель — быстрое исследование и разработка: Короткое время цикла таких процессов, как ИПС, делает их высокоэффективными для итераций и тестирования новых составов материалов.

- Если ваша основная цель — крупносерийное производство сложных форм: Традиционные методы прессования и спекания часто более рентабельны и гибки с точки зрения геометрии.

В конечном счете, спекание под давлением предоставляет мощный инструмент для создания материалов со свойствами и уровнем производительности, недостижимыми только за счет традиционной термообработки.

Сводная таблица:

| Ключевая особенность | Преимущество |

|---|---|

| Одновременное тепло и давление | Ускоряет уплотнение, снижает требуемую температуру. |

| Подавляет рост зерен | Производит мелкозернистые микроструктуры для превосходной прочности. |

| Достигает почти полной плотности | Устраняет пористость для высокоэффективных применений. |

| Быстрое время цикла (например, ИПС) | Идеально подходит для быстрого НИОКР и обработки трудноспекаемых материалов. |

Готовы создавать передовые материалы с превосходными свойствами?

Спекание под давлением — это мощная техника для создания плотных, мелкозернистых компонентов. KINTEK специализируется на предоставлении передового лабораторного оборудования, такого как системы искрового плазменного спекания (ИПС), и экспертной поддержки, чтобы помочь вам достичь ваших целей в области материаловедения.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут ускорить ваши исследования и разработки.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Как система контроля давления печи вакуумного горячего прессования влияет на твердо-твердые реакции TiAl4822/Ti6Al4V?

- Как система контроля температуры вакуумной горячей прессовой печи влияет на механические свойства соединений вольфрама и меди? | Оптимизация прочности соединения

- Каковы основные функции печи вакуумного горячего прессования в Cu-Al2O3? Руководство эксперта по превосходным композитам

- Какое усилие прессования при спекании? Руководство по достижению максимальной плотности детали

- Какова необходимость непрерывной работы вакуумного насоса при горячем прессовании UHMWPE/нано-HAP? Обеспечение высокой чистоты.

- Какую роль играет индукционная вакуумная печь горячего прессования в спекании? Достижение плотности 98% в твердосплавных блоках

- Каков процесс искрового плазменного спекания? Достижение быстрого высокоэффективного уплотнения материалов

- Каково преимущество использования горячего прессования? Создание более прочных и сложных деталей