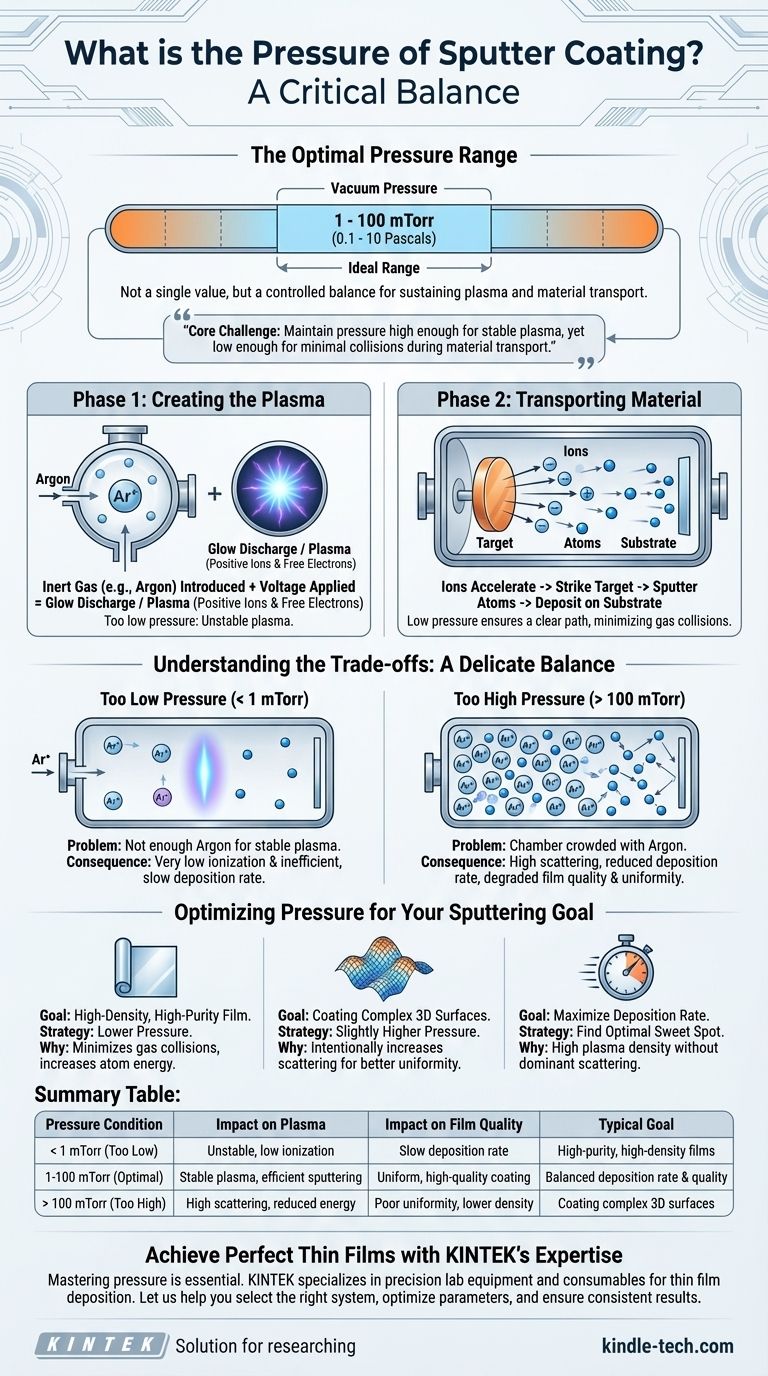

Давление при магнетронном напылении не является единым значением, а представляет собой тщательно контролируемый диапазон в вакууме, обычно от 1 до 100 миллиторр (приблизительно от 0,1 до 10 Паскалей). Это специфическое давление является критическим параметром, который должен быть точно сбалансирован. Оно должно быть достаточно низким для создания вакуума, но достаточно высоким для поддержания газовой плазмы, необходимой для процесса.

Основная задача магнетронного напыления заключается в поддержании давления, достаточно высокого для генерации стабильной ионной плазмы для бомбардировки мишени, но достаточно низкого, чтобы обеспечить перемещение выброшенных атомов к подложке с минимальным количеством столкновений.

Фундаментальная роль давления газа

Чтобы понять магнетронное напыление, вы должны рассматривать его как процесс, происходящий в двух различных фазах, обе из которых регулируются давлением. Вся система работает в вакуумной камере.

Фаза 1: Создание плазмы

Процесс начинается с подачи инертного газа, почти всегда аргона, в вакуумную камеру.

Низкое давление этого газа имеет существенное значение. При подаче напряжения этот газ ионизируется, создавая тлеющий разряд или плазму. Эта плазма состоит из положительно заряженных ионов аргона и свободных электронов.

Без достаточного количества атомов газа (т.е. если давление слишком низкое) стабильная плазма не может быть сформирована или поддержана.

Фаза 2: Перенос материала

Положительно заряженные ионы аргона из плазмы ускоряются электрическим полем, заставляя их с высокой энергией ударяться о материал мишени.

Эта бомбардировка выбивает или "распыляет" атомы из мишени. Эти выброшенные атомы затем перемещаются по камере и осаждаются на вашем образце, образуя тонкую однородную пленку.

Именно поэтому процесс должен происходить в вакууме. Низкое давление обеспечивает свободный путь распыленных атомов к подложке с низкой вероятностью столкновения с блуждающими молекулами газа.

Понимание компромиссов: тонкий баланс

Успех вашего покрытия полностью зависит от управления компромиссами между слишком высоким и слишком низким давлением.

Проблема "слишком низкого" давления

Если давление в камере чрезмерно низкое, не хватает атомов аргона для создания плотной, стабильной плазмы.

Это приводит к очень низкой скорости ионизации, что влечет за собой неэффективный процесс распыления и непрактично низкую скорость осаждения на вашем образце.

Проблема "слишком высокого" давления

И наоборот, если давление слишком высокое, камера переполняется атомами аргона.

Это приводит к частым столкновениям распыленных атомов с атомами газа на их пути к подложке. Эти столкновения рассеивают распыленные атомы, снижая скорость осаждения и ухудшая качество пленки и ее однородность.

Оптимизация давления для вашей цели напыления

Идеальное давление не является универсальным; оно зависит от вашего материала, геометрии вашей системы и желаемых характеристик конечной пленки.

- Если ваша основная цель — получение высокоплотной, высокочистой пленки: Вы обычно будете работать в нижнем диапазоне давления, чтобы минимизировать столкновения газа и увеличить энергию атомов, достигающих подложки.

- Если ваша основная цель — нанесение покрытия на сложную 3D-поверхность: Вы можете использовать немного более высокое давление, чтобы намеренно увеличить рассеяние, что может помочь покрытию более равномерно осаждаться на неплоских элементах.

- Если ваша основная цель — максимизировать скорость осаждения: Вы должны найти оптимальную "золотую середину" для вашей конкретной системы, где плотность плазмы высока, но эффекты рассеяния еще не стали доминирующими.

В конечном итоге, контроль давления является ключом к контролю качества и эффективности процесса магнетронного напыления.

Сводная таблица:

| Состояние давления | Влияние на плазму | Влияние на качество пленки | Типичная цель |

|---|---|---|---|

| Слишком низкое (< 1 мТорр) | Нестабильная, низкая ионизация | Низкая скорость осаждения | Высокочистые, высокоплотные пленки |

| Оптимальное (1-100 мТорр) | Стабильная плазма, эффективное распыление | Однородное, высококачественное покрытие | Сбалансированная скорость осаждения и качество |

| Слишком высокое (> 100 мТорр) | Высокое рассеяние, сниженная энергия | Плохая однородность, более низкая плотность | Нанесение покрытия на сложные 3D-поверхности |

Создавайте идеальные тонкие пленки с опытом KINTEK

Овладение давлением при магнетронном напылении имеет решающее значение для получения воспроизводимых, высококачественных результатов в вашей лаборатории. Независимо от того, разрабатываете ли вы передовые материалы, полупроводниковые устройства или улучшаете свойства поверхности, правильное оборудование и параметры являются критически важными.

KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для всех ваших потребностей в осаждении тонких пленок. Наша команда поможет вам выбрать идеальную систему напыления и оптимизировать параметры процесса для максимальной эффективности и качества пленки.

Позвольте нам помочь вам:

- Выбрать подходящую систему напыления для вашего конкретного применения

- Оптимизировать давление и другие критические параметры для ваших материалов

- Обеспечить стабильное, высококачественное осаждение тонких пленок

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши требования к магнетронному напылению и узнать, как KINTEK может поддержать успех вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка для органических веществ

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Что такое процесс напыления? Пошаговое руководство по осаждению тонких пленок

- Что такое мишень в распылении? Основной исходный материал для осаждения тонких пленок

- Индукция эффективнее сопротивления? Обеспечьте более быстрое приготовление пищи с энергоэффективностью до 90%

- Как работает магнетронное распыление постоянного тока? Руководство по высокоскоростному, равномерному нанесению тонких пленок

- Какие существуют типы процессов спекания? Выберите правильный метод для вашего материала

- Что такое мембранный фильтр-пресс для очистки сточных вод? Добивайтесь более сухого осадка и снижения затрат на утилизацию

- Какова разница между сбалансированным и несбалансированным магнетроном? Выберите правильный инструмент для вашего процесса нанесения тонких пленок

- Чем торрефикация отличается от медленного пиролиза? Выберите правильный процесс переработки биомассы для вашей цели