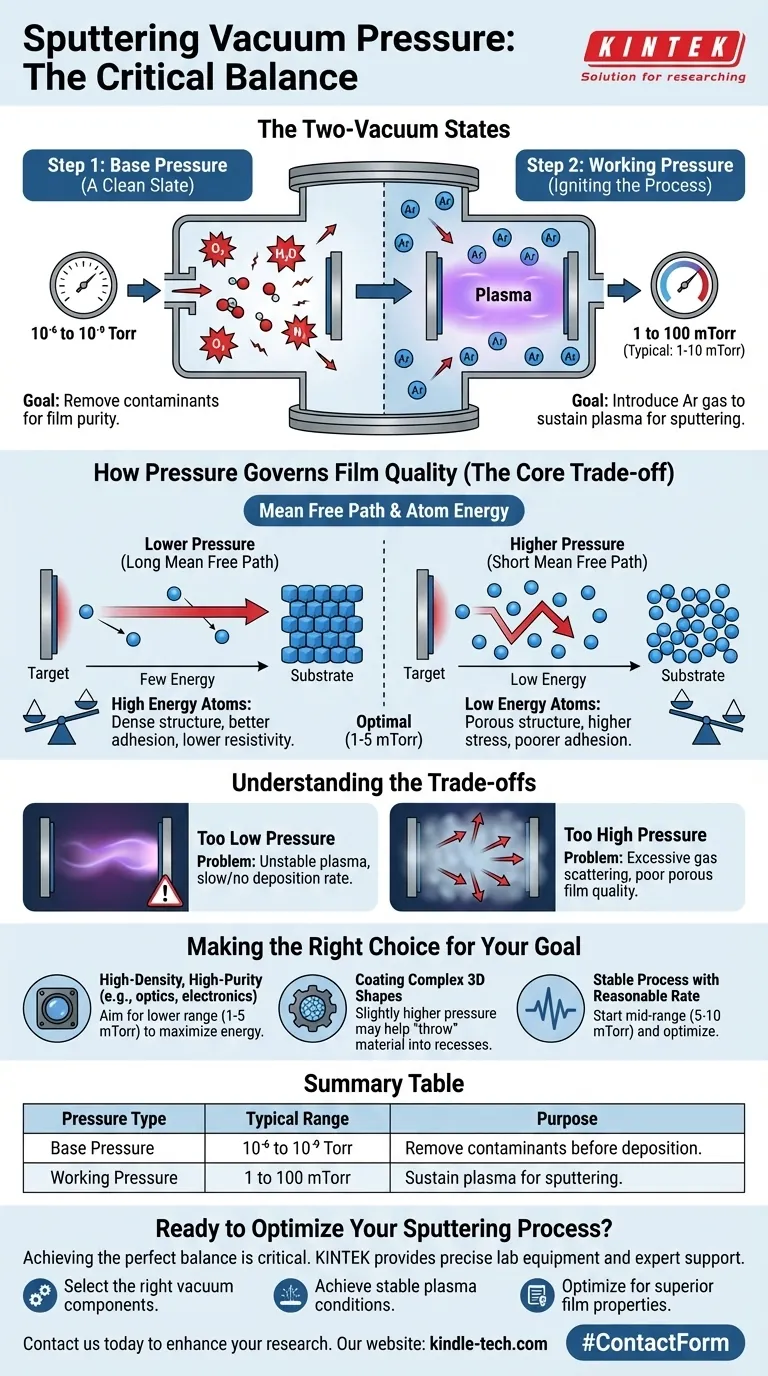

Критически важно, что для напыления нет единого давления, а есть два различных режима давления, которые необходимы для процесса: очень низкое базовое давление для обеспечения чистоты и более высокое рабочее давление для осуществления самого напыления. Рабочее давление, на которое большинство людей ссылаются, обычно находится в диапазоне от 1 до 100 миллиторр (мТорр), при этом многие распространенные процессы работают в диапазоне от 1 до 10 мТорр.

Основная задача при напылении — найти оптимальное рабочее давление. Оно должно быть достаточно высоким для поддержания стабильной плазмы для распыления целевого материала, но при этом достаточно низким, чтобы распыленные атомы могли достигать подложки с достаточной энергией, обеспечивая высокое качество пленки.

Два вакуумных состояния при напылении

Чтобы понять давление при напылении, вы должны рассматривать его как двухэтапный процесс. Каждый этап имеет свою цель и совершенно разные требования к давлению.

Шаг 1: Достижение чистого состояния (базовое давление)

Прежде чем процесс напыления может начаться, вакуумная камера должна быть откачана до очень низкого давления, известного как базовое давление.

Обычно это диапазон высокого вакуума (HV) или сверхвысокого вакуума (UHV), часто от 10⁻⁶ до 10⁻⁹ Торр.

Единственная цель достижения низкого базового давления — удаление загрязнений. Молекулы, такие как кислород, водяной пар и азот, ухудшат чистоту и целостность вашей осажденной пленки, если они не будут удалены.

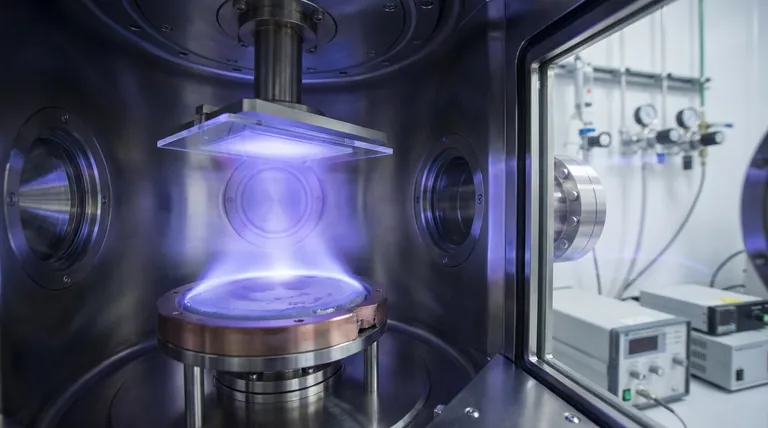

Шаг 2: Запуск процесса (рабочее давление)

После создания чистой среды в камеру вводится высокочистый инертный газ — почти всегда аргон (Ar).

Это намеренно повышает давление до рабочего давления, при котором фактически происходит напыление. Обычно это диапазон миллиторр, на порядки выше, чем базовое давление.

Газ аргон служит топливом для создания плазмы — состояния материи, содержащего ионизированные атомы газа (Ar+), которые используются для бомбардировки целевого материала.

Как давление определяет качество пленки

Рабочее давление — это не просто число; это, пожалуй, самый критический параметр, который определяет конечные свойства вашей осажденной тонкой пленки.

Средняя длина свободного пробега и энергия атомов

Ключевая физическая концепция для понимания — это средняя длина свободного пробега (MFP). Это среднее расстояние, которое частица (например, распыленный атом) может пройти, прежде чем столкнется с другой частицей (например, атомом газа аргона).

При более низких рабочих давлениях средняя длина свободного пробега велика. Распыленные атомы перемещаются от мишени к подложке с небольшим количеством столкновений или без них, прибывая с высокой кинетической энергией.

При более высоких рабочих давлениях средняя длина свободного пробега мала. Распыленные атомы претерпевают множество столкновений с атомами аргона, теряя энергию и меняя направление, прежде чем достигнут подложки.

Влияние на структуру пленки

Энергия атомов при их попадании на подложку напрямую влияет на микроструктуру пленки.

Высокоэнергетические атомы (при напылении при низком давлении) обладают большей подвижностью на поверхности. Они могут располагаться в плотную, компактную структуру. Это приводит к получению пленок с лучшей адгезией, более высокой плотностью и более низким электрическим сопротивлением.

Низкоэнергетические атомы (при напылении при высоком давлении) имеют тенденцию «прилипать там, где они приземляются». Это создает более пористую, менее плотную структуру пленки, часто с более высоким внутренним напряжением и худшей адгезией.

Понимание компромиссов

Выбор правильного рабочего давления — это балансирование. Отклонение от оптимального диапазона в любом направлении ухудшит процесс и конечный результат.

Проблема слишком низкого давления

Если рабочее давление слишком низкое, в камере просто недостаточно атомов аргона.

Это затрудняет или делает невозможным зажигание и поддержание стабильной плазмы. Ионный ток будет слишком низким для эффективного распыления мишени, что приведет к чрезвычайно медленной или отсутствующей скорости осаждения.

Проблема слишком высокого давления

Это более распространенная и тонкая проблема. Если давление слишком высокое, вы создаете плотный «туман» из газа аргона.

Это приводит к чрезмерному рассеянию газа распыленного материала. Атомы, которые в конечном итоге достигают подложки, прибывают с очень малой энергией, что приводит к плохому, пористому качеству пленки, описанному ранее. Скорость осаждения также может снижаться, поскольку атомы рассеиваются от подложки.

Правильный выбор для вашей цели

Идеальное давление определяется желаемыми свойствами вашей тонкой пленки.

- Если ваша основная цель — получение высокоплотной, высокочистой пленки (например, для оптики или электроники): Вам следует работать в нижнем диапазоне рабочего давления (обычно 1-5 мТорр), чтобы максимизировать энергию атомов.

- Если ваша основная цель — покрытие сложной трехмерной формы: Немного более высокое давление может быть полезным, так как увеличенное рассеяние может помочь «бросить» материал на поверхности, не находящиеся на прямой линии видимости мишени.

- Если ваша основная цель — просто достижение стабильного процесса с разумной скоростью: Начните в среднем диапазоне (например, 5-10 мТорр) и оптимизируйте на основе характеристик пленки.

В конечном итоге, освоение напыления заключается в понимании и контроле движения отдельных атомов, и давление является вашим основным инструментом для определения этого движения.

Сводная таблица:

| Тип давления при напылении | Типичный диапазон | Назначение |

|---|---|---|

| Базовое давление | 10⁻⁶ до 10⁻⁹ Торр | Удаление загрязнений из камеры перед осаждением. |

| Рабочее давление | 1 до 100 мТорр | Поддержание плазмы для распыления целевого материала на подложку. |

Готовы оптимизировать ваш процесс напыления?

Достижение идеального баланса между базовым и рабочим давлением критически важно для осаждения высококачественных, плотных тонких пленок. KINTEK специализируется на предоставлении точного лабораторного оборудования и экспертной поддержки, необходимой для освоения параметров вашего напыления.

Мы помогаем вам:

- Выбрать правильные вакуумные компоненты для ваших конкретных требований к базовому давлению.

- Достичь стабильных условий плазмы для последовательного осаждения высокой чистоты.

- Оптимизировать ваш процесс для превосходной адгезии, плотности и электрических свойств пленки.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения для напыления могут улучшить ваши результаты исследований и производства. Давайте создадим идеальную систему для вашего применения.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Каков процесс производства и изготовления биомасла? От биомассы к передовому биотопливу

- Как горячее изостатическое прессование (ГИП) оптимизирует инконель 718, изготовленный аддитивным способом? Достижение 100% плотности и целостности

- В чем разница между сжиганием и пиролизом? Извлеките ценность из отходов

- Какая частота обычно используется для ВЧ-распыления? Объяснение глобального стандарта

- Почему платина неактивна? Атомные секреты ее замечательной стабильности

- Что такое мишень для напыления? Чертеж для высококачественных тонкопленочных покрытий

- Что такое фильтр-пресс и для чего он используется? Освойте высокоэффективное разделение жидкостей и твердых веществ

- Какой растворитель лучше всего подходит для ИК-Фурье? Идеальный выбор растворителя для получения четких и точных спектров