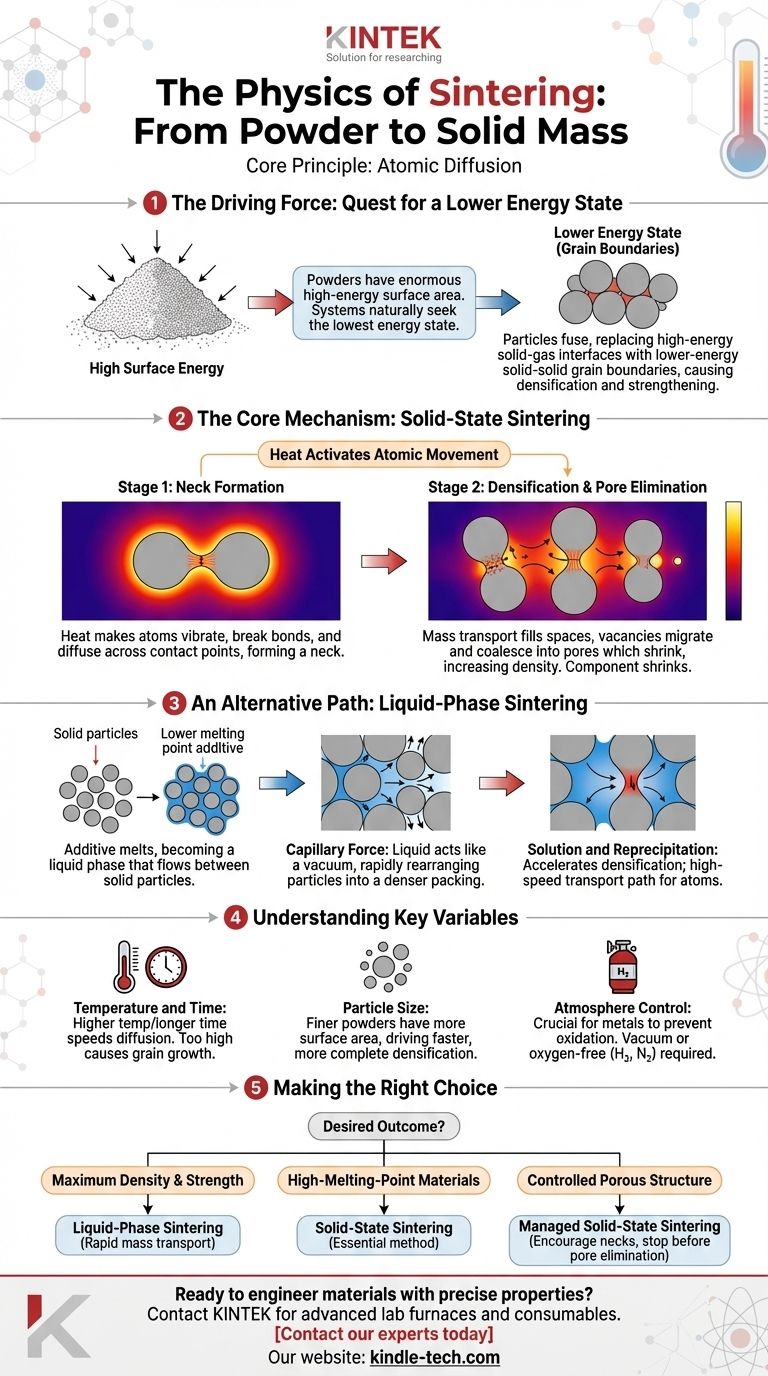

По своей сути физика спекания связана с атомной диффузией. Это термически активированный процесс, при котором отдельные частицы материала, нагретые до температуры ниже точки плавления, сплавляются вместе. Дополнительное тепло придает атомам достаточно энергии для миграции через границы, где частицы соприкасаются, постепенно устраняя пустоты между ними и образуя единую уплотненную твердую массу.

Спекание в основном обусловлено уменьшением поверхностной энергии. Набор мелких порошков обладает огромной площадью поверхности с высокой энергией. Нагревая порошок, вы позволяете атомам двигаться и заменять эти высокоэнергетические твердо-газовые границы низкоэнергетическими твердо-твердыми границами (известными как границы зерен), что заставляет материал уплотняться и упрочняться.

Движущая сила: почему происходит спекание

Стремление к состоянию с более низкой энергией

Куча мелкого порошка имеет исключительно большую площадь поверхности по отношению к своему объему. С термодинамической точки зрения, эта поверхность представляет собой состояние с высокой энергией. Подобно шару, катящемуся с горы, физические системы естественным образом стремятся к состоянию с самой низкой возможной энергией.

Спекание — это механизм, который позволяет порошковой заготовке двигаться к этому состоянию с более низкой энергией.

Замена поверхностей границами зерен

Процесс работает за счет устранения поверхностной площади отдельных частиц порошка. Когда частицы сплавляются вместе, поверхности, которые ранее были открыты для атмосферы печи, преобразуются во внутренние границы между кристаллами, известные как границы зерен.

Твердо-твердая граница зерна имеет значительно более низкую энергию, чем твердо-газовая поверхность. Это чистое снижение энергии системы является фундаментальной термодинамической движущей силой всего процесса спекания.

Основной механизм: твердофазное спекание

Активация движения атомов с помощью тепла

Тепло обеспечивает кинетическую энергию для протекания спекания. Хотя температура поддерживается ниже точки плавления материала, она достаточно высока, чтобы заставить атомы энергично вибрировать в пределах своей кристаллической решетки.

Эта вибрация позволяет атомам разрывать свои связи, перемещаться в соседние пустые узлы решетки (вакансии) и со временем диффундировать через материал.

Этап 1: Образование шейки

В самом начале процесса частицы соприкасаются только в бесконечно малых точках. При подаче тепла атомы начинают диффундировать через эти точки контакта.

Это движение материала образует небольшой мостик или «шейку» между соседними частицами. Образование этих шеек является первым шагом к сплавлению порошка в единую структуру.

Этап 2: Уплотнение и устранение пор

По мере продолжения процесса массоперенос происходит в большем масштабе. Атомы перемещаются от основной массы частиц к растущим шейкам, эффективно заполняя пространство между ними.

Одновременно вакансии (пустые места, оставленные атомами) мигрируют от растущих шеек и сливаются в поры, которые затем сжимаются и постепенно устраняются. Это приводит к усадке и увеличению плотности всей детали, что является критической особенностью, которую необходимо учитывать при первоначальном проектировании формы.

Альтернативный путь: жидкофазное спекание

Когда помогает жидкость

В некоторых процессах с основным порошком смешивается добавка с более низкой температурой плавления. При нагревании эта добавка плавится и становится жидкой фазой, которая заполняет пространство между твердыми частицами.

Этот метод известен как жидкофазное спекание и резко ускоряет процесс уплотнения.

Сила капиллярного притяжения

Жидкость смачивает поверхности твердых частиц, создавая мощные капиллярные силы. Эти силы действуют как мощный вакуум, стягивая частицы вместе и быстро перестраивая их в гораздо более плотную упаковку.

Растворение и повторное осаждение

Жидкая фаза также действует как высокоскоростной путь переноса для атомов. Твердый материал из основных частиц может растворяться в жидкости в точках контакта с высоким давлением, а затем повторно осаждаться (рекристаллизовываться) в областях шеек между частицами с более низким давлением.

Этот механизм растворения-повторного осаждения переносит материал гораздо быстрее, чем твердофазная диффузия, что позволяет проводить более быструю обработку и часто достигать почти полной плотности.

Понимание ключевых переменных

Температура и время

Спекание является функцией как температуры, так и времени. Более высокая температура обеспечивает больше энергии для диффузии, ускоряя процесс. Однако, если температура слишком высока, это может вызвать нежелательный рост зерен, что может ослабить конечную деталь. Более низкая температура может дать тот же результат, но требует значительно больше времени в печи.

Размер частиц

Первоначальные характеристики порошка имеют решающее значение. Более мелкие порошки имеют большую площадь поверхности, что увеличивает термодинамическую движущую силу для спекания. Это приводит к более быстрому и полному процессу уплотнения при заданной температуре.

Контроль атмосферы

Атмосфера печи играет решающую роль. Большинство металлов быстро окисляются при температурах спекания. Оксидный слой на поверхностях частиц действует как барьер, который предотвращает атомную диффузию, полностью останавливая процесс спекания. Поэтому спекание обычно проводится в вакууме или в контролируемой бескислородной атмосфере (например, водород или азот).

Выбор правильного варианта для вашей цели

Физика, которую вы используете, полностью зависит от желаемого результата для конечной детали.

- Если ваш основной акцент — максимальная плотность и прочность: Жидкофазное спекание часто является лучшим выбором, поскольку его быстрые механизмы массопереноса очень эффективны для устранения пористости.

- Если ваш основной акцент — обработка материалов с очень высокой температурой плавления: Твердофазное спекание является основным методом, поскольку создание полезной жидкой фазы часто непрактично для таких материалов, как вольфрам или молибден.

- Если ваш основной акцент — создание контролируемой пористой структуры (например, для фильтров или самосмазывающихся подшипников): Вы должны тщательно контролировать твердофазное спекание, способствуя образованию шейки между частицами, но останавливая процесс до того, как поры будут устранены.

Понимая эти физические движущие силы, вы можете манипулировать переменными процесса для создания материала с точной микроструктурой и свойствами, которые вам требуются.

Сводная таблица:

| Тип спекания | Ключевой механизм | Идеально подходит для |

|---|---|---|

| Твердофазное | Атомная диффузия через шейки частиц | Материалы с высокой температурой плавления (например, вольфрам) |

| Жидкофазное | Капиллярные силы и растворение-повторное осаждение | Достижение максимальной плотности и прочности |

Готовы создавать материалы с точными свойствами?

Понимание физики спекания — это первый шаг. Применение этого понимания для достижения идеальной плотности, прочности и микроструктуры для вашего конкретного применения требует правильного оборудования и опыта.

KINTEK специализируется на передовых лабораторных печах и расходных материалах для всех ваших потребностей в спекании. Независимо от того, работаете ли вы с высокотемпературной керамикой или металлами, требующими точного контроля атмосферы, наши решения разработаны для обеспечения стабильных и надежных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам оптимизировать процесс спекания и достичь ваших целей в области материаловедения.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Какова цель использования системы вакуумных насосов для термического восстановления магния? Обеспечение производства титана высокой чистоты

- Какую роль играет высокотемпературная печь высокого вакуума для AISI 316? Обеспечение чистоты микроструктурной стандартизации

- Какова функция вакуумной печи в электродных листах из фторированного графена? Повышение производительности и безопасности аккумуляторов

- Сколько тепла требуется для пайки? Освойте температурный диапазон пайки для получения прочных соединений

- В чем разница между пайкой и паяльной сваркой? Освоение прочности и применения соединений

- Какова температура печи? Это зависит от вашего материала и цели процесса

- Зачем проводится вакуумная термообработка? Достижение превосходных свойств металла с безупречными поверхностями

- Каков принцип работы вакуумной системы? Создание контролируемой среды низкого давления