Для оптимального быстрого пиролиза размер частиц сырья должен быть очень малым, как правило, менее 2-3 миллиметров в диаметре. Это не случайная рекомендация, а фундаментальное требование, продиктованное основной целью процесса: чрезвычайно быстрым теплообменом для максимизации производства жидкого биомасла. Более крупные частицы просто не успевают достаточно быстро нагреться, что коренным образом меняет пути химических реакций и выход продуктов.

Центральный принцип быстрого пиролиза заключается в том, чтобы нагреть биомассу настолько быстро, чтобы она разложилась на ценные пары до того, как успеет превратиться в уголь. Малый размер частиц является наиболее критичным фактором для достижения этой необходимой скорости теплопередачи.

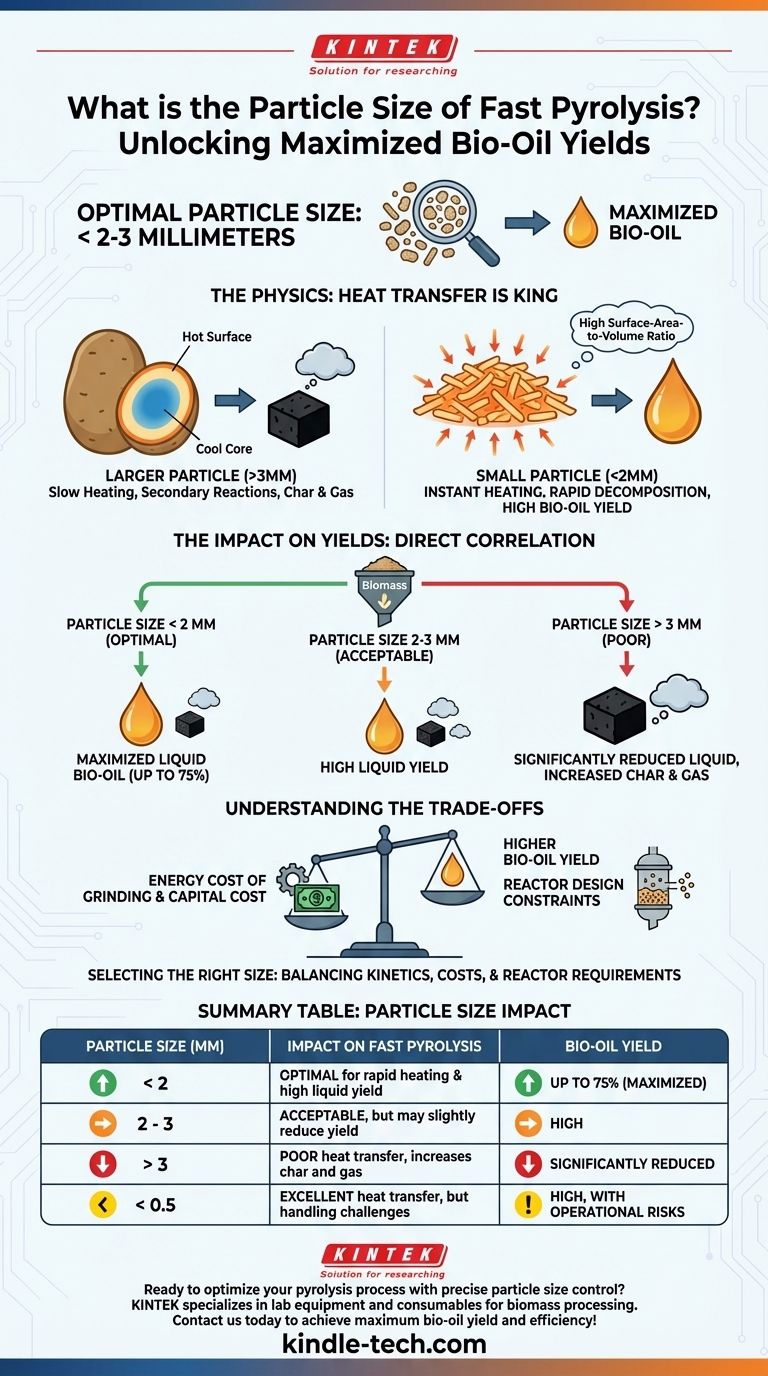

Физика, лежащая в основе размера частиц: Теплопередача превыше всего

Быстрый пиролиз определяется экстремальными условиями процесса. Понимание физики поведения частиц в этих условиях является ключом к пониманию того, почему размер так важен.

Цель: Быстрый нагрев, короткое время пребывания

Весь процесс спроектирован для достижения скорости нагрева более 1000°C в секунду. Цель состоит в том, чтобы довести биомассу до температуры реакции около 500°C менее чем за две секунды. Этот быстрый нагрев разрушает структуру твердой биомассы непосредственно в молекулы паровой фазы.

Почему мелкие частицы нагреваются быстрее

Маленькая частица имеет очень высокое соотношение площади поверхности к объему. Представьте разницу между приготовлением целого картофеля и приготовлением нарезанного картофеля. Нарезанный картофель готовится почти мгновенно, потому что тепло может проникнуть во весь объем каждого маленького кусочка одновременно.

Это высокое соотношение гарантирует, что тепло от реактора (например, горячего песка в псевдоожиженном слое) почти мгновенно передается в ядро частицы.

Предотвращение вторичных реакций

Если частица слишком велика, ее поверхность нагревается, а ядро остается холодным. Этот температурный градиент губителен для выхода биомасла.

Горячая поверхность начинает пиролизоваться, но пары должны пройти через более холодное, непрореагировавшее ядро частицы. Этот путь способствует нежелательным вторичным реакциям, в ходе которых ценные пары повторно полимеризуются в низкоценный уголь и неконденсирующиеся газы.

Влияние размера частиц на выход

Выбор размера частиц напрямую и предсказуемо влияет на конечное распределение продуктов: жидких, твердых (уголь) и газообразных.

Максимизация жидкого биомасла

Многолетние исследования подтвердили, что частицы размером менее 2 мм напрямую коррелируют с самым высоким выходом жидкого биомасла, который может достигать до 75% по весу. Это «золотая середина», где теплопередача достаточно быстра, чтобы подавить побочные реакции, приводящие к образованию угля.

Проблема с более крупными частицами (> 3 мм)

Как только размер частиц превышает примерно 3 мм, процесс перестает быть истинным быстрым пиролизом. Теплопередача ограничивается собственной теплопроводностью частицы, что приводит к температурным градиентам, описанным выше. Результатом является значительное падение выхода жидкости и соответствующее увеличение образования угля и газа.

Эффект ультрамелких частиц (< 0,5 мм)

Хотя они превосходны для теплопередачи, чрезвычайно мелкие частицы могут создавать инженерные проблемы. С ними трудно обращаться, они создают риск взрыва пыли и могут легко уноситься из реактора вместе с продуктовыми парами (явление, называемое элутриацией), что усложняет сепарацию и очистку.

Понимание компромиссов

Выбор идеального размера частиц — это не только научное решение; это экономическое и инженерное решение, включающее критические компромиссы.

Энергетические затраты на измельчение

Уменьшение биомассы из ее первоначальной формы (например, щепы) до частиц менее 2 мм — это энергоемкий процесс. Уменьшение размера (измельчение, дробление и сушка) является основным фактором, влияющим как на капитальные затраты (оборудование), так и на эксплуатационные расходы (электроэнергия) завода по переработке биомассы.

Ограничения конструкции реактора

Тип реактора пиролиза также определяет допустимый диапазон размеров частиц. Например, реакторы с псевдоожиженным слоем, часто используемые для быстрого пиролиза, требуют определенного распределения размеров частиц, чтобы твердые частицы вели себя как жидкость. Слишком крупные частицы не будут псевдоожижаться, а слишком мелкие будут вынесены из слоя.

Изменчивость сырья

Идеальный размер также зависит от самого сырья. Материалы с низкой плотностью и пористые, такие как сельскохозяйственная солома, могут допускать несколько больший размер частиц, чем плотная древесина лиственных пород, поскольку тепло легче проникает в их структуру.

Выбор правильного размера частиц для вашего процесса

Ваша конкретная цель определит оптимальный баланс между идеальной кинетикой реакции и практическими эксплуатационными ограничениями.

- Если ваша основная цель — максимизировать выход жидкого биомасла: Вы должны использовать мелко измельченное сырье, стремясь к среднему размеру частиц менее 2 мм и минимизируя долю частиц размером более 3 мм.

- Если ваша основная цель — минимизировать эксплуатационные расходы: Вы можете рассмотреть возможность использования немного более крупных частиц для снижения энергозатрат на измельчение, но вы должны принять и количественно оценить полученный штраф в виде более низкого выхода жидкости и большего образования угля.

- Если вы проектируете для конкретного реактора: Распределение размера частиц должно в первую очередь удовлетворять гидродинамическим требованиям вашего реактора (например, скорости псевдоожижения), что определит окно, в котором вы должны работать.

В конечном счете, контроль размера частиц является одним из самых мощных рычагов для управления распределением продуктов и экономической жизнеспособностью системы быстрого пиролиза.

Сводная таблица:

| Размер частиц (мм) | Влияние на быстрый пиролиз | Выход биомасла |

|---|---|---|

| < 2 | Оптимально для быстрого нагрева и высокого выхода жидкости | До 75% (Максимум) |

| 2 - 3 | Допустимо, но может немного снизить выход | Высокий |

| > 3 | Плохая теплопередача, увеличивает количество угля и газа | Значительно снижен |

| < 0,5 | Отличная теплопередача, но проблемы с обращением | Высокий, но с эксплуатационными рисками |

Готовы оптимизировать процесс пиролиза с помощью точного контроля размера частиц? KINTEK специализируется на лабораторном оборудовании и расходных материалах для переработки биомассы, помогая вам достичь максимального выхода биомасла и эффективности. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности, и позвольте нашим экспертам направить вас к правильному решению!

Визуальное руководство

Связанные товары

- Лабораторная горизонтальная планетарная шаровая мельница

- Лабораторные сита и просеивающие машины

- Высокоэнергетическая планетарная шаровая мельница для лабораторий, горизонтального бакового типа

- Высокоэнергетическая планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

Люди также спрашивают

- Каков выход биоугля при пиролизе? Контролируйте свой результат от 10% до 30%+

- Каковы твердые продукты пиролиза? Раскройте ценность биоугля и кокса

- Каков температурный диапазон для кальцинирования? Освойте процесс 800°C – 1300°C

- Что происходит в зоне кальцинирования вращающейся печи? Руководство по эффективному термическому разложению

- Каковы продукты пиролиза каучука? Превращение отходов в ценные ресурсы

- Энергоэффективен ли пиролиз пластика? Достижение положительного чистого энергетического баланса с помощью интеллектуального проектирования

- Что такое производство биомасла из биомассы методом пиролиза? Превратите отходы в жидкое топливо

- Что такое теория газификации? Освоение преобразования биомассы и отходов в синтез-газ