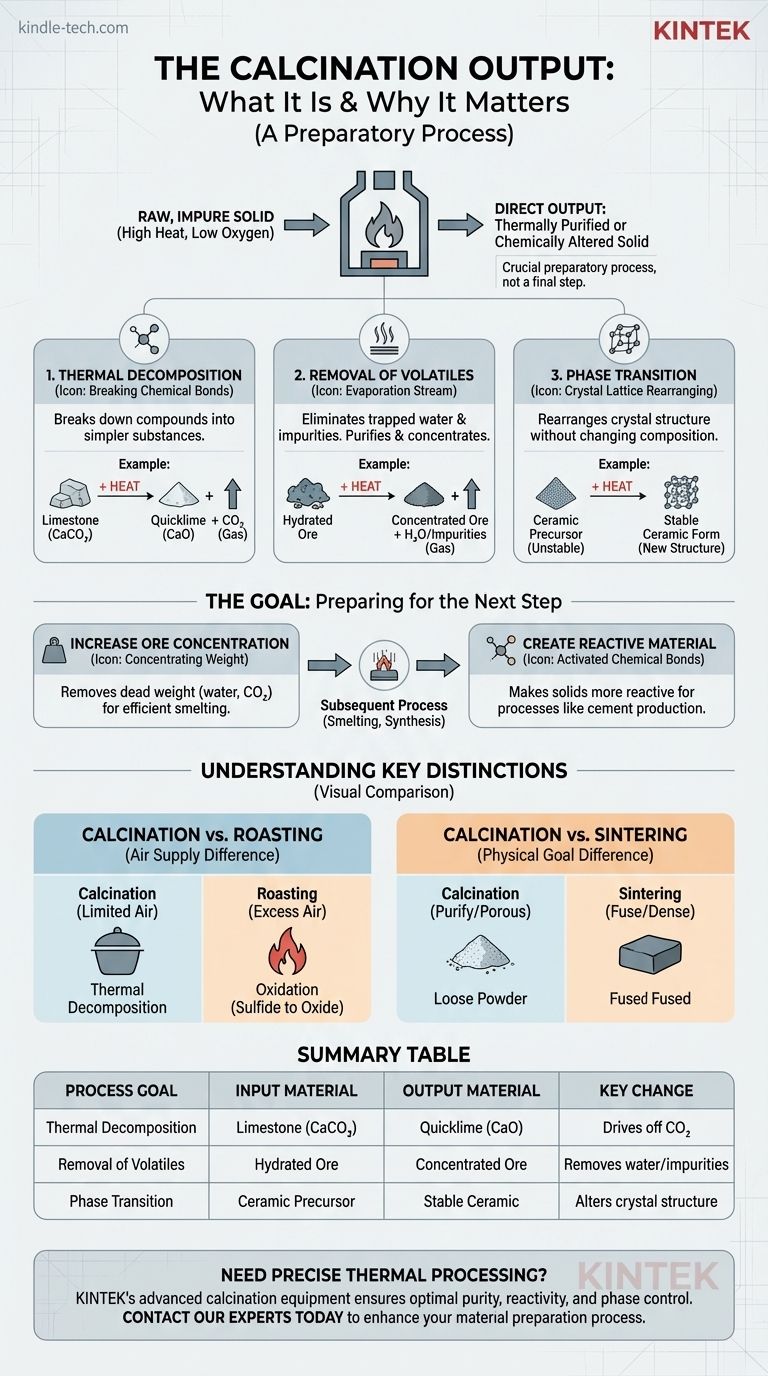

Непосредственным результатом прокаливания является твердый материал, который был термически очищен или химически изменен. В процессе используется высокая температура в среде с низким содержанием кислорода для удаления летучих веществ, таких как вода и углекислый газ, разложения соединений или изменения кристаллической структуры материала без его плавления.

Прокаливание — это не конечный этап производства, а важнейший подготовительный процесс. Его основная цель — превратить сырое, неочищенное твердое вещество в более концентрированный, стабильный или реакционноспособный материал, оптимизированный для последующего процесса, такого как плавка или химический синтез.

Что меняется во время прокаливания?

Прокаливание достигает своей цели, вызывая специфические физические и химические изменения в материале посредством тщательно контролируемого нагрева. Результат определяется тем, какая из этих трансформаций происходит.

Термическое разложение

Это наиболее распространенная цель прокаливания. Тепло расщепляет химическое соединение на два или более простых вещества.

Классический пример — производство извести из известняка. Нагревание карбоната кальция (CaCO3) приводит к выделению углекислого газа (CO2), оставляя оксид кальция (CaO), или негашеную известь.

Удаление летучих фракций

Прокаливание очень эффективно удаляет летучие примеси, запертые внутри твердого вещества. Это очищает и концентрирует желаемый материал.

Это включает удаление физически абсорбированной воды (сушка) и, что более важно, химически связанной воды из гидратированных минералов, процесс, известный как дегидратация.

Вызывание фазового перехода

Иногда цель состоит не в изменении химического состава, а в изменении внутренней кристаллической структуры материала или фазы.

Нагревание материала может привести к перегруппировке его атомов в другую, часто более стабильную или полезную кристаллическую форму. Это обычный шаг в производстве определенных типов керамики и катализаторов.

Цель: подготовка материалов для следующего этапа

Понимание результата прокаливания требует рассмотрения его как средства достижения цели. Полученное твердое вещество редко является конечным продуктом, но теперь оно готово к более требовательному промышленному применению.

Увеличение концентрации руды

В металлургии прокаливание используется для обработки руд перед плавкой. Удаляя воду из гидратированных оксидов или углекислый газ из карбонатных руд, процесс устраняет лишний вес.

Это значительно увеличивает процент металла в руде, делая последующий, энергоемкий процесс плавки более эффективным и экономичным.

Создание более реакционноспособного материала

Прокаленный продукт часто более химически реакционноспособен, чем исходный сырьевой материал.

Известь (оксид кальция), полученная при прокаливании известняка, является ключевым ингредиентом в производстве цемента именно потому, что она легко вступает в реакцию с другими компонентами. Исходный известняк этого не делает.

Понимание ключевых различий

Чтобы по-настоящему понять, что производит прокаливание, крайне важно отличать его от аналогичных высокотемпературных процессов, которые имеют разные цели и результаты.

Прокаливание против обжига

Ключевое различие — наличие воздуха. Прокаливание происходит в отсутствие или при ограниченном доступе воздуха для термического разложения.

Обжиг, напротив, представляет собой нагревание при избытке воздуха. Его цель — вызвать окисление, обычно превращая сульфидные руды металлов в оксиды металлов.

Прокаливание против спекания

Эти процессы имеют противоположные физические цели. Прокаливание направлено на очистку или разложение материала, часто делая его более пористым или порошкообразным.

Спекание использует тепло для сплавления мелких частиц в единое твердое тело, увеличивая его прочность и плотность без плавления.

Эффективное применение прокаливания

Желаемый результат определяет, как и когда следует использовать этот процесс. Ваш выбор полностью зависит от исходного материала и вашей конечной цели.

- Если ваша основная цель — производство извести или цемента: используйте прокаливание для термического разложения известняка (карбоната кальция) в известь (оксид кальция).

- Если ваша основная цель — подготовка металлической руды к плавке: применяйте прокаливание для удаления воды или углекислого газа, тем самым концентрируя желаемый оксид металла.

- Если ваша основная цель — разработка специфических свойств материала: используйте прокаливание для точного контроля фазового перехода и кристаллической структуры вашего сырьевого материала, что является обычной практикой в производстве керамики и катализаторов.

В конечном итоге, прокаливание — это фундаментальный процесс термической обработки для очистки и подготовки твердых материалов к их конечному применению.

Сводная таблица:

| Цель процесса | Исходный материал | Выходной материал | Ключевое изменение |

|---|---|---|---|

| Термическое разложение | Известняк (CaCO₃) | Негашеная известь (CaO) | Удаление CO₂ |

| Удаление летучих веществ | Гидратированная руда | Концентрированная руда | Удаление воды/примесей |

| Фазовый переход | Керамический прекурсор | Стабильная керамика | Изменение кристаллической структуры |

Нужна точная термическая обработка для ваших материалов? Передовое оборудование для прокаливания KINTEK разработано для лабораторных и промышленных применений, обеспечивая оптимальную чистоту, реакционную способность и контроль фаз для руд, керамики и химических прекурсоров. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваш процесс подготовки материалов.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для регенерации активированного угля

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Муфельная печь 1800℃ для лаборатории

Люди также спрашивают

- Какова температура печи для регенерации угля? Освоение процесса реактивации при 750-800°C

- Какова температура печи с вращающимся подом? Найдите подходящий нагрев для вашего процесса

- Можно ли восстановить активированный уголь? Понимание промышленного процесса реактивации

- Как регенерировать активированный уголь? Освойте 3-стадийный термический процесс для экономии средств

- Каковы принципы работы вращающейся печи? Освойте механику высокотемпературной обработки