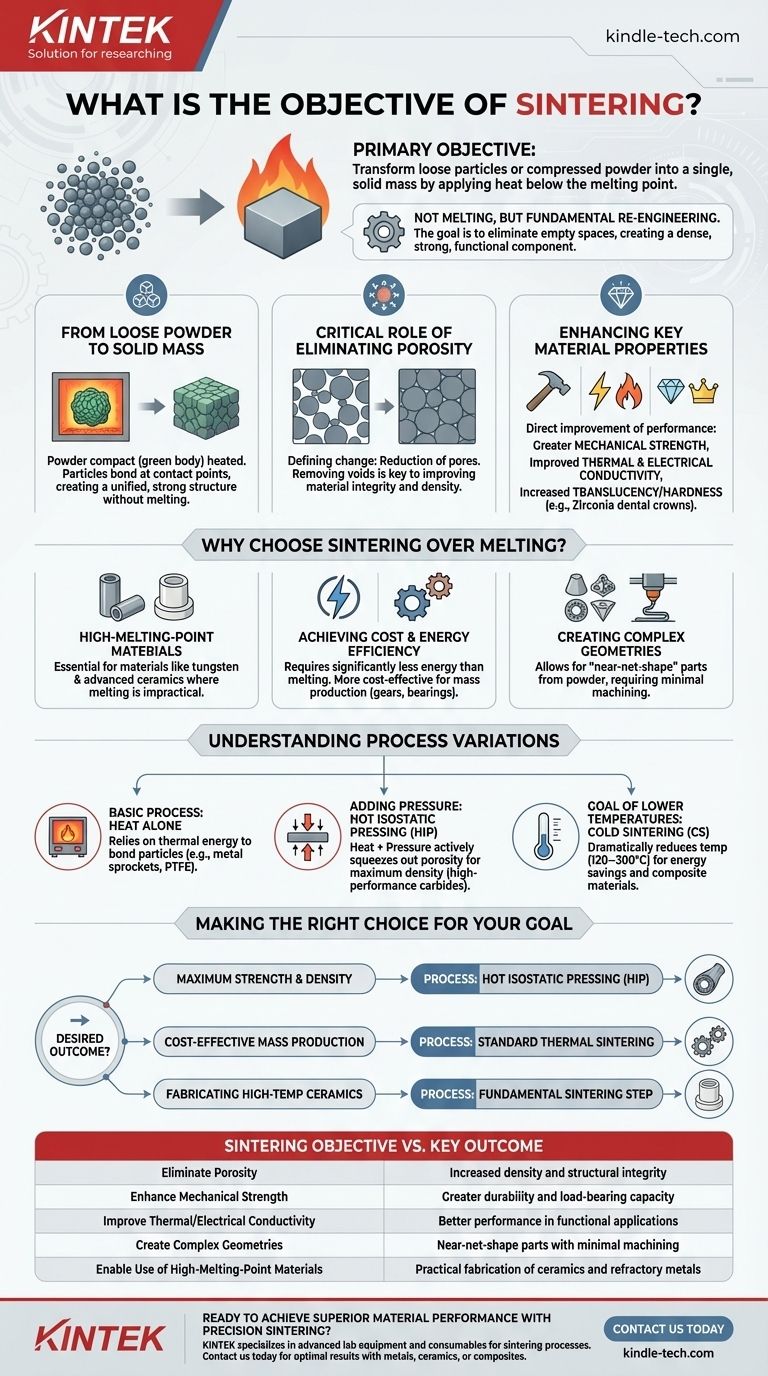

Основная цель спекания — превратить совокупность рыхлых частиц или спрессованного порошка в единую твердую массу. Это достигается путем нагрева до температуры ниже точки плавления материала, что заставляет частицы сплавляться друг с другом, увеличивая прочность, плотность и общую производительность материала.

Спекание — это не плавление материала; это его фундаментальная переработка. Основная цель — устранить пустоты между частицами порошка, создавая тем самым плотный, прочный и функциональный компонент с улучшенными свойствами, такими как прочность и проводимость.

Как спекание фундаментально преобразует материалы

Спекание является критически важным этапом в порошковой металлургии и обработке керамики. Оно превращает хрупкую, слабосвязанную форму в прочную готовую деталь.

От рыхлого порошка к твердой массе

Процесс начинается с порошковой заготовки, часто называемой «зеленым телом», которая удерживается вместе слабо. Нагревая эту заготовку в печи, частицы связываются в точках контакта, создавая прочную, единую структуру, никогда не переходя при этом в полностью жидкое состояние.

Этот метод очень эффективен для превращения фрагментированных материалов в твердый объект с желаемыми характеристиками.

Критическая роль устранения пористости

Определяющее изменение во время спекания — это уменьшение или устранение пор — крошечных пустых пространств между исходными частицами порошка. Удаление этих пустот является ключом к улучшению целостности материала.

По мере сплавления частиц поры сжимаются и закрываются, делая конечный объект намного плотнее, чем исходная порошковая заготовка.

Улучшение ключевых свойств материала

Устраняя пористость и увеличивая плотность, спекание напрямую улучшает эксплуатационные характеристики материала. Это конечная цель.

Ключевые улучшения включают большую механическую прочность, улучшенную тепло- и электропроводность, а в некоторых керамических материалах — повышенную полупрозрачность или твердость. Именно поэтому спеченная циркония используется для изготовления долговечных зубных коронок.

Почему стоит выбрать спекание, а не плавление?

Хотя плавление и литье также могут создавать твердые объекты, спекание предлагает уникальные преимущества, которые делают его лучшим или единственным выбором для многих применений.

Работа с материалами с высокой температурой плавления

Спекание необходимо для материалов с чрезвычайно высокой температурой плавления, таких как вольфрам и многие передовые керамические материалы. Плавление этих материалов часто непрактично или непомерно дорого, что делает спекание единственным жизнеспособным методом для придания им полезной формы.

Достижение экономической эффективности и энергосбережения

Поскольку спекание происходит ниже точки плавления, оно требует значительно меньше энергии, чем процессы плавления и литья. Это делает его более экономичным и эффективным методом для массового производства таких компонентов, как шестерни, подшипники и электрические контакты.

Создание сложных геометрических форм

Процесс начинается с порошка, который можно прессовать в сложные формы. Это позволяет создавать сложные детали «близкие к конечному размеру» (near-net-shape), требующие минимальной последующей механической обработки, что экономит время и материал.

Понимание вариаций процесса

Не все спекание одинаково. Процесс можно адаптировать для достижения конкретных результатов, часто путем введения дополнительных переменных, таких как давление.

Базовый процесс: только нагрев

Наиболее распространенная форма спекания полагается исключительно на тепловую энергию, подаваемую в печи, для связывания частиц. Этого достаточно для широкого спектра применений, от производства металлических звездочек до компонентов из ПТФЭ (Тефлона).

Добавление давления для максимальной плотности

Для применений, требующих максимально высокой производительности, давление прикладывается одновременно с теплом. Этот процесс, известный как горячее изостатическое прессование (ГИП), активно выдавливает остаточную пористость для создания исключительно плотного и прочного конечного продукта, что жизненно важно для высокоэффективных твердых сплавов.

Цель — более низкие температуры

Передовые методы, такие как холодное спекание (ХС), направлены на резкое снижение требуемой температуры (до 120–300°C). Цель здесь — дальнейшее снижение энергопотребления и обеспечение синтеза новых композитных материалов, которые могут быть повреждены высоким теплом.

Выбор правильного варианта в соответствии с вашей целью

Конкретная цель спекания полностью зависит от желаемого результата для конечного продукта.

- Если ваш основной фокус — максимальная прочность и плотность: Процесс, сочетающий тепло и давление, такой как горячее изостатическое прессование (ГИП), является идеальным путем для деталей, критически важных по производительности.

- Если ваш основной фокус — экономичное массовое производство: Стандартное термическое спекание прессованного порошка является наиболее эффективным методом для создания таких компонентов, как шестерни и подшипники.

- Если ваш основной фокус — изготовление высокотемпературной керамики: Спекание — это не просто вариант, а необходимый и фундаментальный шаг для достижения требуемой твердости и долговечности.

В конечном счете, спекание предоставляет мощный и универсальный метод для инженерии конечных свойств материала, начиная с уровня частиц.

Сводная таблица:

| Цель спекания | Ключевой результат |

|---|---|

| Устранение пористости | Повышение плотности и структурной целостности |

| Повышение механической прочности | Увеличение долговечности и несущей способности |

| Улучшение тепло- и электропроводности | Лучшая производительность в функциональных применениях |

| Создание сложных геометрических форм | Детали, близкие к конечному размеру, с минимальной механической обработкой |

| Обеспечение использования материалов с высокой температурой плавления | Практичное изготовление керамики и тугоплавких металлов |

Готовы достичь превосходных характеристик материала с помощью точного спекания? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для процессов спекания, помогая вам создавать более прочные, плотные и надежные компоненты. Независимо от того, работаете ли вы с металлами, керамикой или композитами, наши решения обеспечивают оптимальные результаты. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности в спекании!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Почему для отжига олово-ниобиевых смешанных оксидов требуется высокотемпературная муфельная печь?

- Какова цель этапа термической обработки (спекания)? Инженерные прочные электроактивные мембраны

- Для чего используется термическая печь? Для точного изменения свойств металла

- Для чего используются муфельные печи? Достижение чистой, высокотемпературной обработки

- Почему для синтеза HAp требуется высокотемпературная печь с точным контролем? Обеспечение чистоты медицинского класса

- В чем разница между муфельной печью и инкубатором? Выберите правильный инструмент для вашей лаборатории

- Что такое муфельная печь, используемая для определения зольности? Достижение точного неорганического анализа

- Какова основная функция спекательной печи в процессе порошковой металлургии? Освоение градиентных материалов