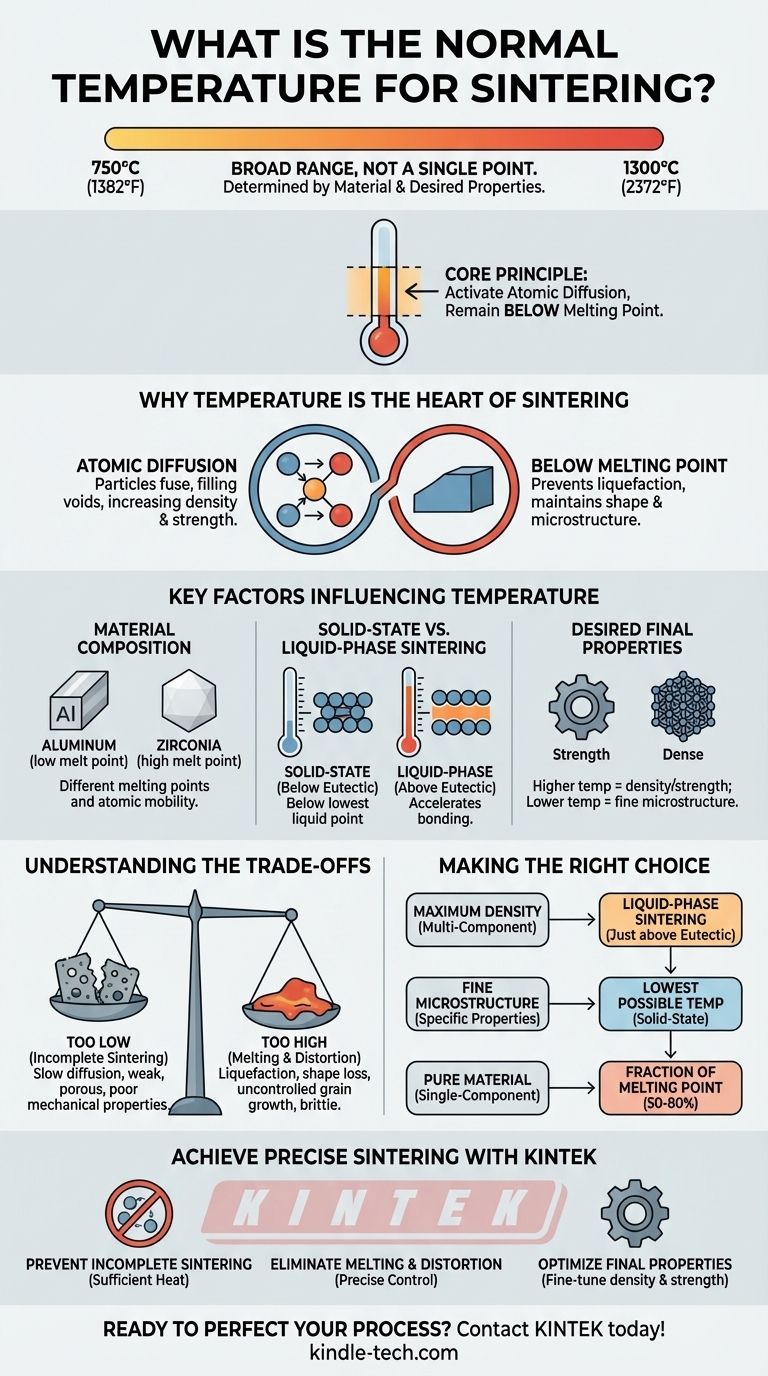

Короче говоря, единой «нормальной» температуры для спекания не существует. Процесс обычно протекает в широком диапазоне от 750°C до 1300°C (от 1382°F до 2372°F). Точная температура не является произвольной; она тщательно определяется конкретным обрабатываемым материалом и конечными свойствами, которых вы хотите достичь.

Основной принцип спекания заключается в выборе температуры, достаточно высокой для активации атомной диффузии — позволяющей частицам связываться — но достаточно низкой, чтобы оставаться безопасно ниже полной точки плавления материала, чтобы предотвратить его превращение в жидкость.

Почему температура является сердцем спекания

Спекание — это термический процесс, который использует тепло для связывания частиц материала, такого как металлический или керамический порошок, в твердую, когерентную массу. Температура является основным рычагом, который контролирует это превращение.

Цель: Атомная диффузия

При правильной температуре атомы получают достаточно энергии для перемещения через границы отдельных частиц. Эта атомная диффузия заполняет пустоты между частицами, заставляя их сливаться вместе и увеличивая плотность и прочность материала.

Ограничение: Точка плавления

Цель состоит в том, чтобы связать частицы, а не расплавить их. Выбранная температура спекания всегда должна быть ниже точки плавления материала. Превышение этого предела приведет к разжижению материала, потере его формы и желаемой микроструктуры.

Ключевые факторы, влияющие на температуру спекания

Идеальная температура является функцией внутренних свойств материала и желаемого результата.

Состав материала

Различные материалы имеют совершенно разные точки плавления и атомную подвижность. Например, металл с низкой температурой плавления, такой как алюминий, будет спекаться при гораздо более низкой температуре, чем высокотемпературная керамика, такая как диоксид циркония.

Твердофазное против жидкофазного спекания

Процесс меняется, если намеренно образуется небольшое количество жидкости. Эвтектическая температура — это самая низкая температура, при которой жидкость может существовать в многокомпонентной системе.

Если рабочая температура ниже этой точки, это твердофазное спекание. Если она выше этой точки, это становится жидкофазным спеканием, где жидкая фаза может значительно ускорить процесс связывания и уплотнения.

Желаемые конечные свойства

Конечная температура напрямую влияет на конечный продукт. Более высокие температуры в безопасном диапазоне обычно приводят к большей плотности и прочности, но также могут вызвать нежелательный рост зерен, что может снизить ударную вязкость. Инженеры тщательно выбирают температуру, чтобы сбалансировать эти конкурирующие характеристики.

Понимание компромиссов

Выбор неправильной температуры может привести к полному провалу процесса. Окно для успешного спекания часто бывает точным.

Последствия слишком низкой температуры

Если температура недостаточна, атомная диффузия будет слишком медленной. Это приводит к неполному спеканию, что дает продукт, который является пористым, слабым и имеет плохие механические свойства, потому что частицы не были адекватно связаны.

Последствия слишком высокой температуры

Если температура слишком близка к точке плавления или превышает ее, материал начнет разжижаться. Это может привести к провисанию, деформации или потере предполагаемой формы детали. Это также приводит к неконтролируемому росту зерен, часто производя хрупкий конечный продукт.

Правильный выбор для вашей цели

Правильная температура всегда определяется материалом и целью.

- Если ваша основная цель — максимальная плотность в многокомпонентной системе: рассмотрите жидкофазное спекание, работая чуть выше эвтектической температуры материала, чтобы ускорить процесс.

- Если ваша основная цель — сохранение очень мелкозернистой микроструктуры для определенных свойств: используйте максимально низкую температуру, которая все еще обеспечивает необходимое связывание частиц (твердофазное спекание).

- Если вы работаете с чистым, однокомпонентным материалом: ваша целевая температура будет составлять определенную долю от его абсолютной точки плавления, обычно от 50% до 80%, определяемую принципами материаловедения и испытаниями.

В конечном итоге, успешное спекание зависит от точного контроля температуры, адаптированного к вашему конкретному материалу и инженерным целям.

Сводная таблица:

| Фактор | Влияние на температуру спекания |

|---|---|

| Состав материала | Определяет базовую точку плавления (например, алюминий против диоксида циркония). |

| Тип спекания | Твердофазное (ниже эвтектики) против жидкофазного (выше эвтектики). |

| Желаемые свойства | Более высокая температура для плотности/прочности, более низкая температура для тонкой микроструктуры. |

Достигайте точного спекания с KINTEK

Выбор и поддержание точной температуры имеют решающее значение для успешного спекания. KINTEK специализируется на высокопроизводительных лабораторных печах, которые обеспечивают точный контроль температуры и однородность, необходимые для вашего процесса.

Мы предоставляем надежное оборудование, необходимое для:

- Предотвращения неполного спекания: Избегайте слабых, пористых деталей, обеспечивая достаточное тепло для правильной атомной диффузии.

- Устранения плавления и деформации: Наш точный контроль поддерживает температуру безопасно ниже точек плавления для сохранения формы детали.

- Оптимизации конечных свойств: Точная настройка плотности, прочности и микроструктуры для вашего конкретного применения.

Готовы усовершенствовать свой процесс спекания? Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для печи для целей материаловедения вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1700℃ для лаборатории

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Каковы преимущества использования глиноземной футеровки в трубчатой печи для моделирования коррозии при сжигании биомассы?

- Как чистить трубу трубчатой печи? Пошаговое руководство по безопасной и эффективной очистке

- Какую трубку используют для трубчатой печи? Выберите правильный материал для температуры и атмосферы

- Какова роль корундовых трубок в испытаниях на проницаемость кислорода? Обеспечение целостности для мембран с легированием Bi

- Почему для экспериментов при 1100°C необходима опорная трубка из оксида алюминия? Обеспечение точности данных и химической инертности