Термообработка стали — это строго контролируемый процесс нагрева и охлаждения металла для преднамеренного изменения его внутренней микроструктуры. Основные методы включают отжиг, закалку (охлаждение), отпуск и поверхностную закалку, причем каждый процесс предназначен для достижения определенных механических свойств, таких как пластичность, твердость или вязкость, для конкретного применения.

Термообработка — это не одно действие, а набор точных металлургических инструментов. Тщательно контролируя температуру и скорость охлаждения, вы можете стратегически обменять одно свойство (например, экстремальную твердость) на другое (например, вязкость), чтобы спроектировать конечные характеристики стали.

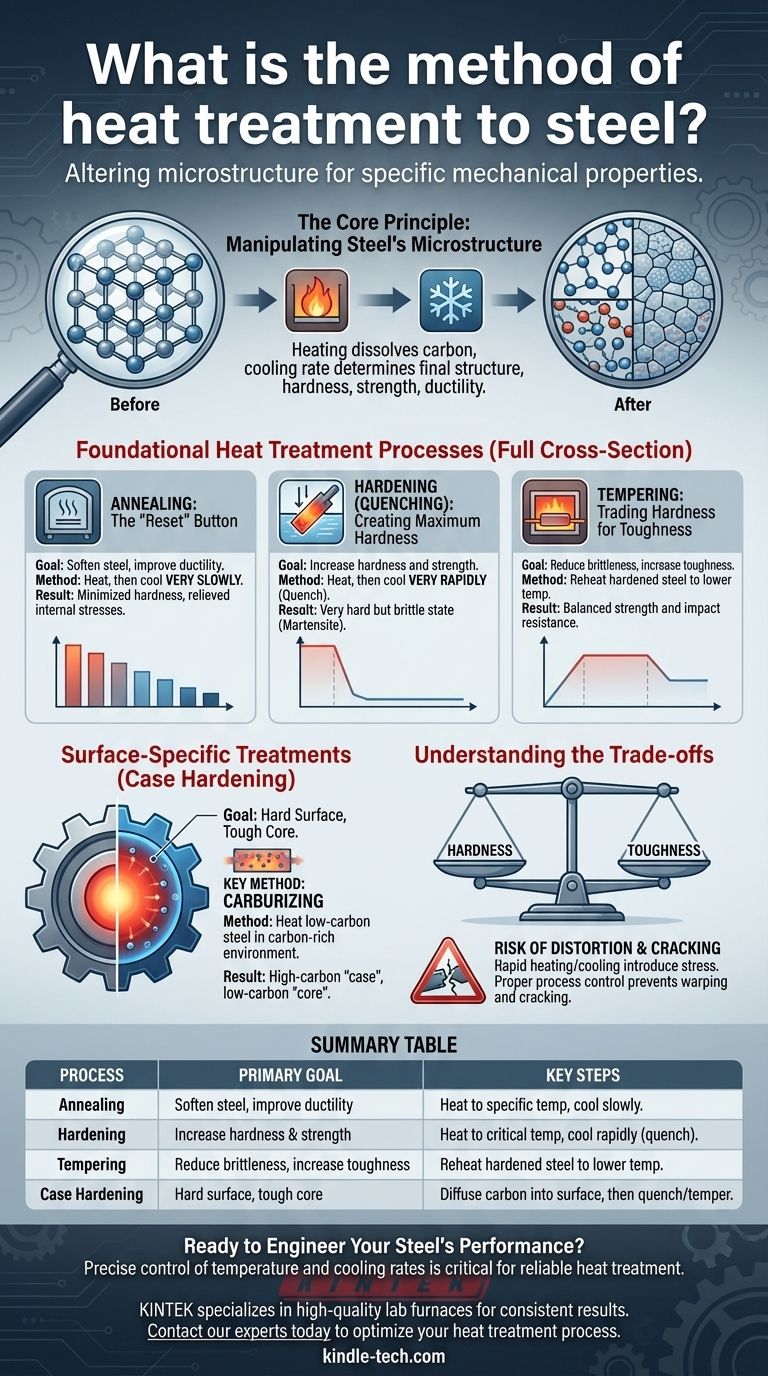

Основной принцип: манипулирование микроструктурой стали

Что на самом деле делает термообработка

На микроскопическом уровне сталь представляет собой кристаллическую структуру атомов железа и углерода. То, как расположены эти кристаллы, известное как микроструктура, определяет механические свойства стали.

Термообработка работает путем изменения этих расположений. Нагрев стали растворяет углерод в определенной кристаллической структуре (аустените), а скорость ее охлаждения определяет конечную структуру и, следовательно, ее твердость, прочность и пластичность.

Основные процессы термообработки

Эти процессы воздействуют на весь поперечный срез стальной детали, изменяя ее свойства насквозь.

Отжиг: кнопка «Сброс»

Основная цель отжига — смягчить сталь. Этот процесс делает материал более пластичным и легким для механической обработки или формовки.

Он включает нагрев стали до определенной температуры, а затем очень медленное ее охлаждение. Это медленное охлаждение позволяет микроструктуре сформироваться таким образом, чтобы минимизировать твердость и снять внутренние напряжения, оставшиеся после изготовления.

Закалка (охлаждение): создание максимальной твердости

Закалка используется для того, чтобы сделать сталь значительно тверже и прочнее, повышая ее износостойкость.

Процесс включает нагрев стали до критической температуры, пока ее структура не изменится, а затем очень быстрое ее охлаждение. Это быстрое охлаждение, известное как закалка (quenching), часто проводится в воде, масле или воздухе и «запирает» сталь в очень твердом, но хрупком состоянии, называемом мартенситом.

Отпуск: обмен твердости на вязкость

Деталь, прошедшая закалку, часто бывает слишком хрупкой для практического использования. Отпуск — это необходимый последующий процесс для снижения этой хрупкости.

Закаленную сталь повторно нагревают до гораздо более низкой температуры и выдерживают в течение определенного времени. Этот процесс жертвует некоторой максимальной твердостью, полученной при закалке, в обмен на значительное увеличение вязкости — способности поглощать удары без разрушения.

Поверхностно-ориентированные методы (Поверхностная закалка)

Иногда вам нужен компонент с двумя разными наборами свойств: износостойкая поверхность и вязкая, амортизирующая внутренняя часть. Это цель поверхностной закалки.

Цель: твердая поверхность и вязкая сердцевина

Подумайте о шестернях или подшипниках. Им нужна чрезвычайно твердая поверхность для противостояния постоянному трению и износу, но сердцевина должна оставаться вязкой и пластичной, чтобы выдерживать рабочие нагрузки без растрескивания.

Поверхностная закалка создает это состояние двойных свойств, изменяя только химический состав поверхностного слоя стали.

Основной метод: Цементация

Цементация (Carburizing) — распространенный метод поверхностной закалки. Он включает нагрев низкоуглеродистой стали в среде, богатой углеродом.

Атомы углерода диффундируют в поверхность детали, создавая высокоуглеродистый «слой» или кожух. Затем деталь закаливают и отпускают, в результате чего образуется твердый, износостойкий внешний слой, в то время как низкоуглеродистая сердцевина остается вязкой и упругой.

Понимание компромиссов

Выбор метода термообработки никогда не сводится к максимизации одного свойства; это поиск правильного баланса для предполагаемой функции.

Спектр твердость против вязкости

Это самый фундаментальный компромисс при термообработке стали. Увеличение твердости почти всегда приводит к снижению вязкости (увеличению хрупкости).

Отпуск — это процесс, используемый для навигации по этому спектру, позволяющий инженерам настраивать точный баланс, необходимый для того, чтобы компонент был одновременно прочным и долговечным.

Риск деформации и растрескивания

Быстрый нагрев и, особенно, быстрое охлаждение, связанное с закалкой, вызывают огромные внутренние напряжения в материале.

Если этими напряжениями не управлять должным образом посредством надлежащего контроля процесса, они могут привести к короблению, деформации или даже растрескиванию детали во время или после обработки. Это критический момент, который необходимо учитывать при производстве.

Сопоставление процесса с применением

Выбор метода термообработки должен полностью определяться требованиями к конечным характеристикам стального компонента.

- Если ваш основной фокус — обрабатываемость или снятие напряжений: Отжиг — правильный процесс для смягчения материала и придания ему обрабатываемости.

- Если ваш основной фокус — экстремальная износостойкость поверхности: Методы поверхностной закалки, такие как цементация, создадут твердую внешнюю часть при сохранении вязкой сердцевины.

- Если ваш основной фокус — баланс высокой прочности и ударопрочности: Закалка с последующим точным отпуском — это необходимое сочетание.

В конечном счете, овладение термообработкой заключается в понимании того, что вы не просто изменяете материал, а конструируете его характеристики изнутри наружу.

Сводная таблица:

| Процесс | Основная цель | Ключевые этапы |

|---|---|---|

| Отжиг | Смягчение стали, повышение пластичности | Нагрев до определенной температуры, медленное охлаждение |

| Закалка (Охлаждение) | Повышение твердости и прочности | Нагрев до критической температуры, быстрое охлаждение (закалка) |

| Отпуск | Снижение хрупкости, повышение вязкости | Повторный нагрев закаленной стали до более низкой температуры |

| Поверхностная закалка (например, Цементация) | Твердая поверхность, вязкая сердцевина | Диффузия углерода в поверхность, затем закалка и отпуск |

Готовы спроектировать характеристики вашей стали?

Выбор правильного процесса термообработки имеет решающее значение для достижения идеального баланса твердости, прочности и вязкости в ваших компонентах. Точный контроль температуры и скорости охлаждения, необходимый для таких процессов, как закалка и отпуск, требует надежного оборудования.

KINTEK специализируется на высококачественных лабораторных печах и сушильных шкафах, предназначенных для стабильных и точных применений термообработки. Независимо от того, занимаетесь ли вы отжигом, закалкой или цементацией, наше оборудование помогает вам добиться воспроизводимых результатов и избежать таких проблем, как деформация.

Позвольте нам помочь вам оптимизировать процесс термообработки. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности и найти правильное решение для вашего применения.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Как передается тепло в печи? Освойте излучение, конвекцию и теплопроводность

- В чем разница между муфельной печью и обычной печью? Обеспечение чистоты образца с помощью косвенного нагрева

- Что такое прокаливание в муфельной печи? Руководство по точному анализу неорганического содержания

- Каковы условия эксплуатации муфельной печи? Обеспечьте безопасность, производительность и долговечность

- В чем разница между муфельной печью и сушильным шкафом? Выберите правильный инструмент для вашего термического процесса