По своей сути, реактивное распыление — это метод вакуумного осаждения, который намеренно вводит химическую реакцию в процесс физического распыления. Вместо простого осаждения чистого материала с мишени в камеру добавляется реактивный газ, такой как кислород или азот. Этот газ реагирует с распыленными атомами, когда они движутся к подложке и оседают на ней, образуя совершенно новый составной материал — такой как оксид или нитрид — в виде тонкой пленки.

Ключевая идея заключается в том, что реактивное распыление позволяет создавать высококачественные составные пленки (например, керамику) с использованием простой, чистой металлической мишени. Оно объединяет физический процесс распыления с химическим процессом образования соединений, предлагая точный контроль над составом конечной пленки.

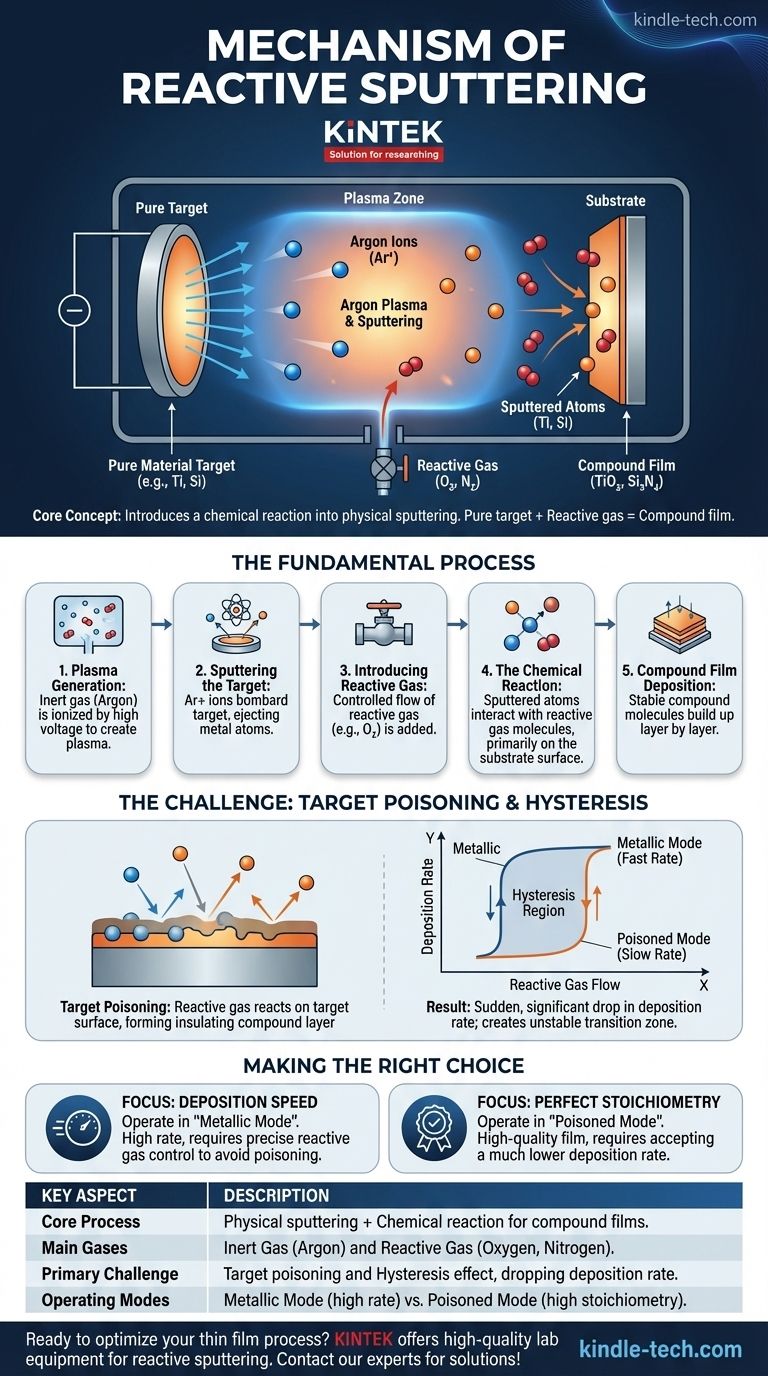

Фундаментальный процесс: от плазмы к пленке

Чтобы понять механизм, лучше всего разбить его на последовательность событий, происходящих внутри вакуумной камеры.

Шаг 1: Генерация плазмы инертным газом

Процесс начинается в высоковакуумной камере. Инертный газ, почти всегда Аргон (Ar), вводится при очень низком давлении.

Прикладывается высокое напряжение, которое ионизирует аргон, отрывая электроны от атомов аргона и создавая плазму — светящийся "суп" из положительных ионов аргона (Ar+) и свободных электронов.

Шаг 2: Распыление мишени

Мишени, изготовленной из чистого исходного материала (например, титана, кремния), подается большое отрицательное напряжение. Это притягивает положительно заряженные ионы аргона из плазмы.

Эти энергичные ионы бомбардируют поверхность мишени со значительной силой. Это физическое воздействие достаточно сильно, чтобы выбить, или "распылить", отдельные атомы из материала мишени, выбрасывая их в камеру.

Шаг 3: Введение реактивного газа

Это шаг, который определяет процесс. Второй газ, реактивный газ, такой как Кислород (O₂) или Азот (N₂), подается в камеру с точно контролируемой скоростью потока.

Количество этого реактивного газа критически важно и тщательно сбалансировано с потоком аргона и скоростью откачки вакуумной системы.

Шаг 4: Химическая реакция

Когда распыленные атомы металла движутся от мишени к подложке, они сталкиваются и взаимодействуют с молекулами реактивного газа.

Основная химическая реакция происходит на поверхности самой подложки. Когда атомы металла прибывают, они немедленно соединяются с молекулами реактивного газа, которые также присутствуют на поверхности, образуя стабильное соединение. Например, распыленный атом Титана (Ti) реагирует с Кислородом (O₂) с образованием Диоксида Титана (TiO₂).

Шаг 5: Осаждение составной пленки

Вновь образованные молекулы соединения (например, TiO₂, Si₃N₄) наслаиваются на подложку. Этот процесс продолжается до тех пор, пока не будет получена тонкая пленка желаемой толщины и состава.

Контролируя парциальное давление реактивного газа, можно точно настроить стехиометрию (химическое соотношение элементов) получаемой пленки.

Понимание компромиссов: Проблема отравления мишени

Несмотря на свою мощность, реактивное распыление имеет критическую технологическую проблему, которую должен решать каждый оператор. Это часто называют "эффектом гистерезиса".

Основная проблема: Отравление мишени

Если поток реактивного газа слишком высок, он не просто реагирует на подложке. Он начинает реагировать с поверхностью самой мишени и образовывать на ней слой соединения.

Это известно как отравление мишени. Например, в процессе с титаном поверхность чистой титановой мишени покрывается тонким слоем изолирующего диоксида титана.

Последствие: Резкое падение скорости

"Выход распыления" — количество атомов, выбитых на один падающий ион — значительно ниже для соединения или керамики, чем для чистого металла.

Когда мишень отравляется, скорость осаждения внезапно и значительно падает. Процесс переходит из быстрого "металлического режима" в очень медленный, "отравленный" или "реактивный режим".

Навигация по петле гистерезиса

Такое поведение создает два стабильных режима работы с крайне нестабильной переходной зоной между ними. Переход из быстрого металлического режима в медленный отравленный режим происходит при определенном потоке реактивного газа.

Однако, чтобы вернуться в быстрый металлический режим, необходимо уменьшить поток газа до гораздо более низкой точки, чем та, при которой произошло отравление. Эта задержка называется эффектом гистерезиса, и она делает работу в желаемой (но нестабильной) переходной области чрезвычайно сложной без передовых систем управления процессом.

Правильный выбор для вашей цели

Успех в реактивном распылении полностью зависит от управления тонким балансом между скоростью осаждения, стабильностью процесса и качеством конечной пленки. Ваша основная цель определяет вашу идеальную рабочую точку.

- Если ваша основная цель — скорость осаждения: Вы должны работать в "металлическом режиме", используя ровно столько реактивного газа, чтобы обеспечить полную реакцию на подложке без отравления мишени.

- Если ваша основная цель — идеальная стехиометрия: Возможно, вам придется работать в "отравленном режиме", принимая гораздо более низкую скорость осаждения в качестве компромисса для полностью прореагировавшей, высококачественной пленки.

- Если ваша основная цель — стабильность и качество процесса: Передовые системы обратной связи, которые контролируют эмиссию плазмы или напряжение, часто используются для "хождения по грани" нестабильной переходной области, максимизируя скорость при обеспечении стехиометрии.

Освоение этой техники — это вопрос точного контроля химической реакции в высокоэнергетической физической среде осаждения.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основной процесс | Физическое распыление в сочетании с химической реакцией для формирования составных пленок (например, оксидов, нитридов). |

| Основные газы | Инертный газ (Аргон) и реактивный газ (Кислород, Азот). |

| Основная проблема | Отравление мишени, которое вызывает эффект гистерезиса и падение скорости осаждения. |

| Режимы работы | Металлический режим (высокая скорость) и отравленный режим (высокая стехиометрия). |

Готовы усовершенствовать процесс осаждения тонких пленок? KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для реактивного распыления и других методов вакуумного осаждения. Наши эксперты помогут вам выбрать правильную систему и оптимизировать ваш процесс для достижения максимальной скорости осаждения, стабильности и качества пленки. Свяжитесь с нашей командой сегодня, чтобы обсудить конкретные потребности вашей лаборатории!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Вращающийся платиновый дисковый электрод для электрохимических применений

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Какие металлы можно спекать? Руководство по материалам и процессам для получения более прочных деталей

- Что не может обнаружить РФА? Понимание слепого пятна для легких элементов в анализе материалов

- Что такое процесс спекания в производстве? Руководство по твердофазному связыванию порошков

- Что такое метод магнетронного распыления? Руководство по высокоскоростному и высококачественному осаждению тонких пленок

- Почему с нержавеющей сталью сложнее работать? Освойте ее уникальные свойства для достижения лучших результатов

- Какие существуют типы фармацевтических смесителей? Выберите подходящий смеситель для вашей рецептуры

- Почему теплопроводность графита так высока? Раскройте секрет превосходной теплопередачи благодаря его уникальной структуре

- Каковы меры предосторожности при термообработке стали? Освоение температуры, времени и охлаждения для успеха