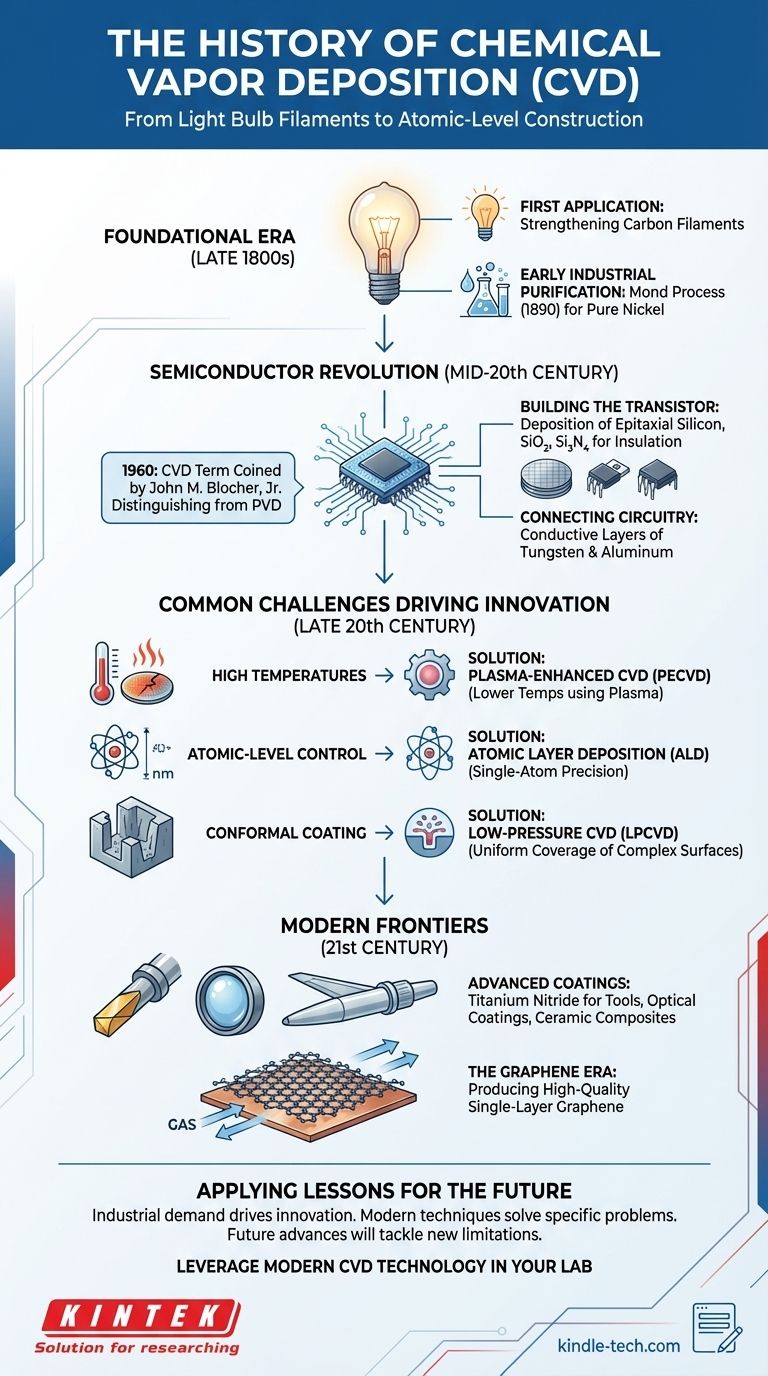

История химического осаждения из газовой фазы (CVD) показывает технологию, чьи основные принципы наблюдались более века назад, но были формально определены и быстро развивались только с наступлением эры полупроводников. Хотя термин был введен Джоном М. Блохером-младшим в 1960 году, чтобы отличить его от физических методов, его корни прослеживаются до ранних экспериментов с лампами накаливания в конце 19 века.

Эволюция CVD — это ясная история превращения научного принципа под влиянием производственной необходимости. Она выросла из нишевой техники для простых покрытий в инструмент для создания материалов на атомном уровне, который лежит в основе практически всей современной электроники и передовых материалов.

Эпоха основания: Ранние открытия

Фундаментальная концепция использования химической реакции в газообразном состоянии для создания твердого осадка практикуется гораздо дольше, чем существует ее формальное название.

Первое применение: Нити накаливания лампочек

В конце 1800-х годов новаторы, работавшие над лампами накаливания, столкнулись с проблемой хрупких угольных нитей. Они обнаружили, что нагревание этих нитей в атмосфере углеводородного газа приводило к разложению газа, осаждая слой углерода, который значительно увеличивал прочность и срок службы нити. Это было, по сути, первое крупное промышленное применение CVD.

Ранняя промышленная очистка

Примерно в то же время в 1890 году был разработан процесс Монда для рафинирования никеля. Этот процесс включал реакцию неочищенного никеля с монооксидом углерода для образования летучего газа (карбонила никеля), который затем разлагался нагреванием в отдельной камере для осаждения сверхчистого никеля. Это продемонстрировало возможности CVD для создания материалов исключительно высокой чистоты.

Полупроводниковая революция: Новый спрос на точность

Середина 20-го века ознаменовала самый критический поворотный момент в истории CVD. Рост электронной промышленности создал спрос, который могла удовлетворить только CVD.

Формальное определение

В 1960 году Джон М. Блохер-младший официально предложил термин химическое осаждение из газовой фазы (Chemical Vapor Deposition). Этот акт был решающим, поскольку он формально утвердил CVD как отдельную область материаловедения, отделив ее от физического осаждения из газовой фазы (PVD), которое включает такие процессы, как испарение или распыление.

Создание транзистора

Разработка интегральных схем требовала способности наносить невероятно тонкие, чистые и однородные слои различных материалов. CVD стала основным методом для осаждения эпитаксиального кремния, который составляет основу микрочипа, а также пленок диоксида кремния и нитрида кремния, используемых для изоляции.

Соединение схем

По мере усложнения схем CVD также была адаптирована для осаждения проводящих слоев. Были разработаны методы для осаждения металлов, таких как вольфрам и алюминий, которые служат микроскопической проводкой, соединяющей миллионы транзисторов на одном чипе.

Общие проблемы, стимулировавшие инновации

История CVD — это не только история успеха, но и преодоления фундаментальных ограничений. Эти проблемы были основными катализаторами для разработки более совершенных методов CVD.

Проблема высоких температур

Традиционные процессы CVD требуют очень высоких температур для проведения необходимых химических реакций. Этот нагрев может повредить или изменить деликатные, уже существующие слои на полупроводниковой пластине. Это ограничение непосредственно привело к изобретению плазменно-стимулированного CVD (PECVD), который использует богатую энергией плазму, чтобы осаждение происходило при гораздо более низких, безопасных температурах.

Стремление к контролю на атомном уровне

По мере того как электронные компоненты уменьшались до нанометрового масштаба, производителям требовалось контролировать толщину пленки с точностью до одного атома. Этот, казалось бы, невозможный спрос стимулировал разработку атомно-слоевого осаждения (ALD), подкласса CVD, где прекурсорные газы подаются в камеру по одному, что позволяет выращивать материал по одному идеальному атомному слою за раз.

Необходимость конформного покрытия

Ранние методы CVD с трудом равномерно покрывали сложные, трехмерные траншеи и структуры современного микрочипа. Это привело к созданию CVD низкого давления (LPCVD), метода, который улучшает способность прекурсорных газов достигать и равномерно покрывать все поверхности, обеспечивая отсутствие зазоров или дефектов.

Современные рубежи: За пределами электроники

Хотя ее развитие было обусловлено электроникой, применение CVD значительно расширилось практически во всех областях инженерии и материаловедения.

Передовые покрытия и материалы

Сегодня CVD используется для нанесения сверхтвердых покрытий из нитрида титана на режущие инструменты, создания устойчивых к царапинам оптических покрытий для линз и производства высокоэффективных керамических композитов для аэрокосмической промышленности.

Эра графена

Совсем недавно CVD стал ведущим методом для производства больших, высококачественных, однослойных листов графена. Путем пропускания метана над нагретой медной фольгой исследователи могут выращивать однородные графены, раскрывая потенциал материала для электроники следующего поколения, датчиков и композитов.

Применение этих исторических уроков

Понимание эволюции CVD обеспечивает четкую основу для оценки ее роли в современных технологиях.

- Если ваш основной акцент делается на выбор процесса: Признайте, что современные методы, такие как PECVD и ALD, были разработаны для решения конкретных проблем (тепло и точность), присущих более старым методам.

- Если ваш основной акцент делается на материаловедение: Обратите внимание, что промышленный спрос, особенно со стороны полупроводникового сектора, был самым большим двигателем инноваций в осаждении тонких пленок.

- Если ваш основной акцент делается на будущее развитие: Поймите, что следующий большой прорыв в технологии осаждения, вероятно, возникнет из фундаментального ограничения, с которым столкнутся при производстве технологий завтрашнего дня.

Путь CVD от укрепления простой нити до создания самых сложных устройств, известных человечеству, является свидетельством ее беспрецедентной универсальности и контроля.

Сводная таблица:

| Эпоха | Ключевое развитие | Влияние |

|---|---|---|

| Конец 1800-х годов | Укрепление угольных нитей в лампочках | Первое промышленное применение принципов CVD |

| 1890 | Процесс Монда для очистки никеля | Продемонстрировал способность CVD создавать материалы высокой чистоты |

| 1960 | Термин "CVD" введен Джоном М. Блохером-младшим | Формализовал область, отличив ее от PVD |

| Середина 20-го века | Осаждение эпитаксиального кремния, SiO₂, Si₃N₄ для полупроводников | Стал основополагающим для индустрии интегральных схем и электроники |

| Конец 20-го века | Разработка PECVD, LPCVD, ALD | Решены проблемы высоких температур, конформности и атомной точности |

| 21-й век | Производство графена и передовых покрытий | Расширение в новые материалы для электроники, аэрокосмической отрасли и оптики |

Готовы использовать точность современной технологии CVD в вашей лаборатории?

История CVD показывает, как решение проблем осаждения материалов стимулирует инновации. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для передовых исследований и производства. Независимо от того, разрабатываете ли вы полупроводники следующего поколения, устройства на основе графена или высокоэффективные покрытия, у нас есть решения для поддержки вашей работы.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может улучшить возможности вашей лаборатории. Давайте вместе строить будущее материаловедения. Свяжитесь с нами через нашу контактную форму

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения