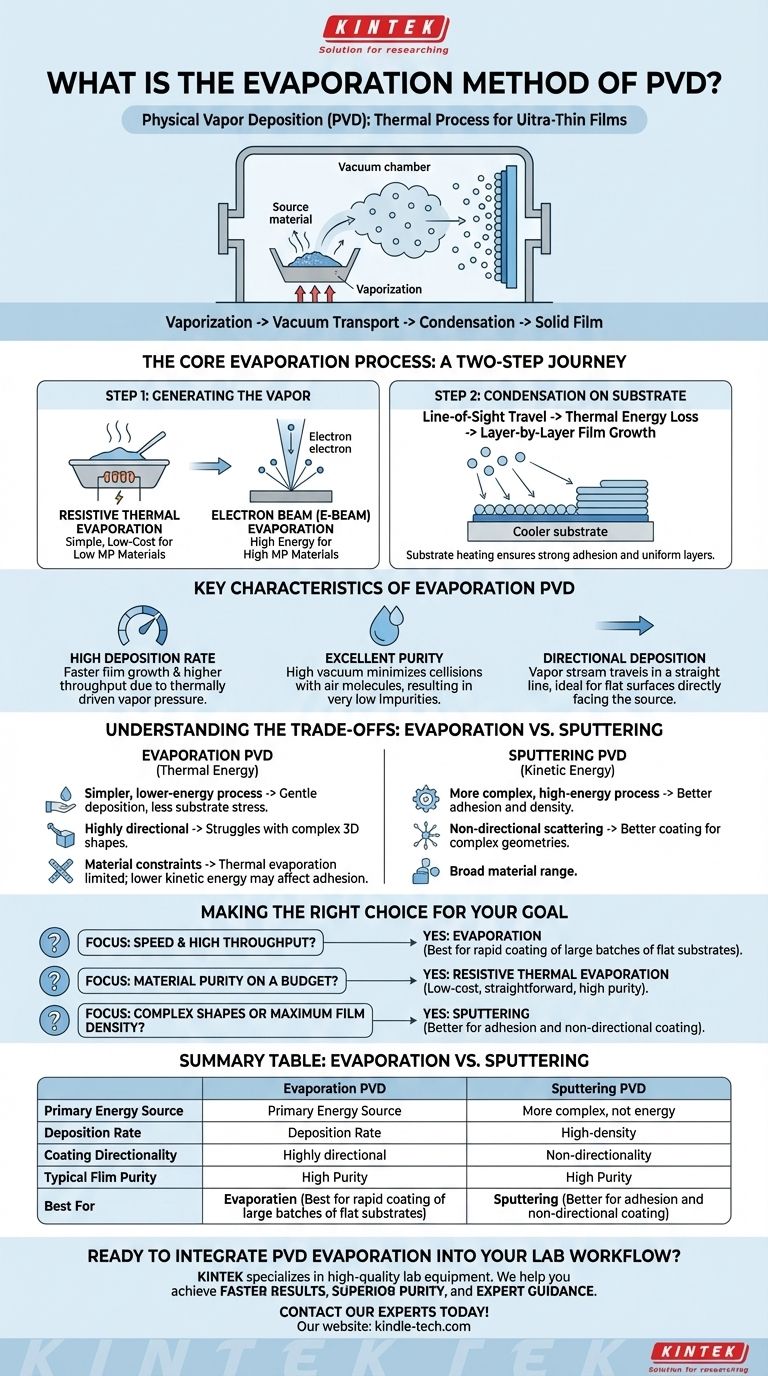

В физическом осаждении из паровой фазы (PVD) метод испарения — это процесс, при котором исходный материал нагревается в камере высокого вакуума до тех пор, пока он не испарится. Затем эти атомы или молекулы газа проходят через вакуум и конденсируются на более холодном объекте, известном как подложка, образуя сверхтонкую твердую пленку.

Основной принцип испарения в PVD — это его простота и скорость. По сути, путем кипячения материала и его последующей конденсации в другом месте, этот метод обеспечивает быстрый и высокочистый способ создания тонких пленок, отличая его от других методов PVD, которые полагаются на кинетическую энергию, а не на тепловую энергию.

Основной процесс испарения: путешествие в два этапа

Весь процесс элегантен своей прямолинейностью и состоит из двух основных стадий, происходящих в условиях высокого вакуума.

Этап 1: Генерация пара

Процесс начинается с нагрева исходного материала, часто металла, до температуры, при которой он начинает испаряться, превращаясь непосредственно в газ. Обычно это достигается одним из двух распространенных методов:

- Резистивное термическое испарение: Исходный материал помещается в «лодочку» или на нить накаливания, изготовленную из материала с высокой температурой плавления. Через эту лодочку пропускается сильный электрический ток, который нагревает ее за счет сопротивления и, в свою очередь, испаряет исходный материал. Этот метод прост, доступен по цене и идеален для материалов с относительно низкой температурой плавления.

- Испарение с помощью электронного луча (E-Beam): На исходный материал фокусируется высокоэнергетический пучок электронов. Кинетическая энергия электронов преобразуется в тепловую энергию при ударе, нагревая очень локализованную область материала до температуры испарения. Это позволяет наносить материалы с очень высокой температурой плавления.

Этап 2: Конденсация на подложке

Попав в газообразное состояние, испаренные атомы движутся по прямой траектории «прямой видимости» через вакуум. Когда они сталкиваются с более холодной подложкой (объектом, на который наносится покрытие), они теряют свою тепловую энергию и конденсируются обратно в твердое состояние, нарастая слой за слоем, образуя однородную пленку.

Правильный нагрев самой подложки часто имеет решающее значение для обеспечения прочного сцепления нанесенной пленки и формирования однородного, хорошо структурированного слоя.

Ключевые характеристики испарения в PVD

Понимание присущих процессу испарения характеристик необходимо для определения того, когда его следует использовать. Его преимущества перед другими методами, такими как распыление, значительны в определенных контекстах.

Высокая скорость нанесения

Основным преимуществом испарения является его скорость. Поскольку он основан на термически обусловленном давлении пара, он может создавать высокий поток материала, что приводит к гораздо более быстрому росту пленки и более высокой производительности по сравнению с распылением.

Отличная чистота

Среда высокого вакуума имеет решающее значение, поскольку она минимизирует вероятность столкновения молекул газа из воздуха с потоком пара и их захвата в растущей пленке. Это приводит к получению покрытий с очень низким уровнем примесей и меньшим количеством адсорбированных газов.

Направленное нанесение

Поток пара движется по прямой линии от источника к подложке. Эта направленность отлично подходит для получения однородных покрытий на плоских поверхностях, непосредственно обращенных к источнику.

Понимание компромиссов: испарение против распыления

Ни один метод не является универсально превосходящим. Решение об использовании испарения — это выбор, основанный на конкретных целях и приоритетах, который часто требует сравнения его с распылением, другим основным методом PVD.

Преимущество простоты и энергии

Испарение по своей сути является менее энергоемким процессом, чем распыление. Атомы мягко покидают источник и конденсируются на подложке. Эта мягкость может быть преимуществом, поскольку она вызывает меньшее напряжение и нагрев подложки.

Ограничение прямой видимости

Высокая направленность испарения также является его основным недостатком. Ему трудно равномерно покрывать сложные трехмерные формы или боковые поверхности элементов, поскольку любая область, не находящаяся в прямой видимости источника, получит мало или совсем не получит покрытия. Распыление, при котором атомы рассеиваются более хаотично, гораздо лучше подходит для нанесения покрытий на сложные геометрические фигуры.

Ограничения по материалам и адгезии

Хотя испарение электронным лучом может работать с высокотемпературными материалами, более простое термическое испарение ограничено материалами, которые легко испаряются. Кроме того, поскольку осаждающиеся атомы обладают более низкой кинетической энергией, адгезия и плотность получающейся пленки могут быть ниже, чем те, которых можно достичь при высокоэнергетических процессах распыления.

Выбор правильного варианта для вашей цели

Выбор правильного метода PVD требует четкого понимания наиболее критичного результата вашего проекта.

- Если ваш основной приоритет — скорость и высокая пропускная способность: Высокие скорости нанесения при испарении делают его лучшим выбором для быстрой обработки больших партий относительно плоских подложек.

- Если ваш основной приоритет — чистота материала при ограниченном бюджете: Резистивное термическое испарение предлагает недорогой и простой процесс, который приводит к получению исключительно чистых пленок.

- Если ваш основной приоритет — нанесение покрытий на сложные формы или максимизация плотности пленки: Распыление часто является лучшей альтернативой благодаря своей ненаправленной природе и более высокой энергии осаждающихся частиц, что улучшает адгезию и целостность пленки.

В конечном счете, понимание фундаментального различия между кипячением материала (испарение) и кинетическим бомбардированием его (распыление) является ключом к выбору правильной технологии PVD для вашей конкретной цели.

Сводная таблица:

| Характеристика | Испарение PVD | Распыление PVD |

|---|---|---|

| Основной источник энергии | Тепловой (Нагрев) | Кинетический (Бомбардировка) |

| Скорость нанесения | Высокая | Ниже |

| Направленность нанесения | Прямая видимость | Ненаправленная |

| Типичная чистота пленки | Высокая | Хорошая |

| Лучше всего подходит для | Плоские поверхности, высокая пропускная способность | Сложные 3D-формы, превосходная адгезия |

Готовы интегрировать испарение PVD в рабочий процесс вашей лаборатории?

Выбор правильной технологии нанесения тонких пленок имеет решающее значение для результатов ваших исследований и производства. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования, включая системы PVD, адаптированные к вашим конкретным потребностям.

Мы поможем вам достичь:

- Более быстрых результатов: Используйте высокие скорости нанесения для ускорения циклов исследований и разработок и производства.

- Превосходной чистоты: Обеспечьте целостность ваших покрытий с помощью наших надежных систем испарения.

- Экспертного руководства: Наша команда поможет вам выбрать идеальное оборудование, независимо от того, является ли ваш приоритет скорость для плоских подложек или универсальность для сложных геометрических форм.

KINTEK — ваш надежный партнер по всему лабораторному оборудованию и расходным материалам. Давайте обсудим, как система испарения PVD может расширить ваши возможности.

Свяжитесь с нашими экспертами сегодня для получения индивидуальной консультации!

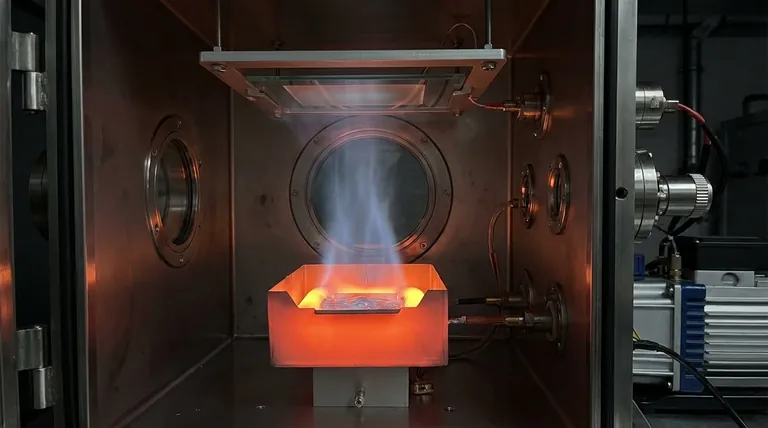

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Что осаждают методом термического испарения? Руководство по металлам, соединениям и ключевым применениям

- Какова разница между распылением (sputtering) и термическим испарением? Выберите правильный метод PVD для вашей тонкой пленки

- Каковы недостатки термического испарения? Понимание ограничений для высокопроизводительных применений

- Что такое метод термического напыления для нанесения тонких пленок? Руководство по простому и экономичному методу PVD

- Что такое вакуумное термическое напыление? Руководство по нанесению высокочистых тонких пленок