Короче говоря, увеличение времени спекания позволяет более полно протекать атомной диффузии между частицами. Это приводит к получению материала, который, как правило, более плотный, прочный и имеет более крупные зерна. Процесс не бесконечен; скорость изменения значительно замедляется по мере приближения материала к теоретически максимальной плотности.

Спекание по своей сути является процессом, движимым атомной диффузией. Время — это критическое окно, которое позволяет этой диффузии происходить, давая возможность частицам скрепляться, порам устраняться, а материалу уплотняться. Ключ в понимании того, что время работает в тандеме с температурой, и его эффекты подвержены убывающей отдаче.

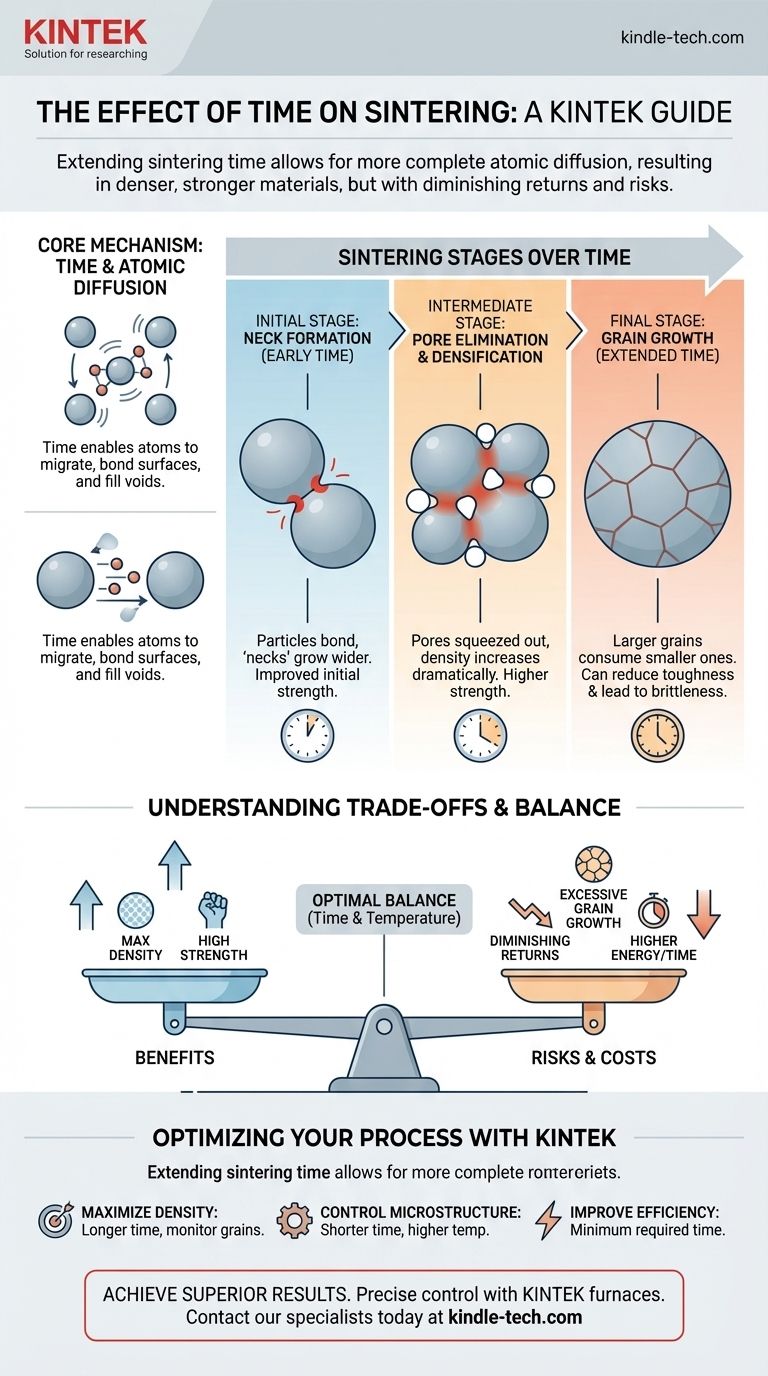

Основная роль времени в спекании

Чтобы понять влияние времени, вы должны сначала понять механизм, который оно обеспечивает. Спекание преобразует рыхлый порошковый компакт в твердый объект путем нагрева ниже температуры плавления. Вся эта трансформация зависит от движения атомов между частицами.

Спекание — это процесс, зависящий от диффузии

Атомная диффузия — это процесс миграции атомов из одного места в другое. Это движение не происходит мгновенно.

Для того чтобы атомы могли перемещаться, скреплять поверхности частиц и заполнять пустоты между ними, требуется как достаточная энергия (обеспечиваемая теплом), так и достаточное время.

Начальная стадия: образование шейки

Когда начинается спекание, первые точки контакта между отдельными частицами начинают сливаться. Это первичное скрепление создает небольшие мостики, или «шейки».

Чем дольше материал выдерживается при температуре, тем больше атомов может диффундировать в эти контактные точки, заставляя шейки становиться шире и прочнее.

Промежуточная стадия: устранение пор и уплотнение

По мере роста шеек между частицами возникает сильная сила, которая притягивает центры частиц друг к другу.

Это действие систематически вытесняет пустые пространства, или поры, которые были заперты между частицами порошка. С увеличением времени устраняется больше пор, что напрямую увеличивает общую плотность материала.

Конечная стадия: рост зерен

Как только большая часть пористости устранена, начинает доминировать заключительный процесс, называемый ростом зерен. Более мелкие кристаллические зерна постепенно поглощаются более крупными и стабильными.

Продолжительное время при температуре спекания напрямую способствует росту зерен. Хотя это может помочь устранить самые последние остатки пористости, это также значительно изменяет микроструктуру материала.

Понимание компромиссов времени спекания

Простое увеличение времени спекания не всегда является лучшей стратегией. Преимущества необходимо сопоставлять с потенциальными негативными последствиями, выявляя важнейший баланс между плотностью, микроструктурой и эффективностью процесса.

Точка убывающей отдачи

Скорость уплотнения самая высокая на ранних и средних стадиях спекания. По мере приближения материала к теоретически максимальной плотности процесс резко замедляется.

Удвоение времени спекания на этой поздней стадии даст очень незначительное увеличение плотности, но потребует значительно больше энергии и времени.

Риск чрезмерного роста зерен

Это самый критический компромисс. Хотя время необходимо для достижения высокой плотности, слишком большое время может привести к чрезмерному росту зерен.

Для многих материалов, особенно для передовой керамики, слишком крупные зерна могут пагубно сказаться на механических свойствах, таких как прочность и трещиностойкость, делая конечную деталь более хрупкой.

Взаимосвязь с температурой

Время и температура неразрывно связаны. Один и тот же уровень уплотнения часто может быть достигнут при различных комбинациях.

Более короткое время при более высокой температуре может дать аналогичный результат, как и более длительное время при более низкой температуре. Выбор зависит от желаемого конечного размера зерна и чувствительности материала к термическому воздействию.

Оптимизация времени спекания для вашей цели

«Правильное» время спекания полностью зависит от желаемых свойств конечного компонента. Ваша цель определяет, как вы будете балансировать переменные.

- Если ваш основной фокус — достижение максимальной плотности: Вам, вероятно, потребуется более длительное время спекания, но вы должны тщательно контролировать процесс, чтобы избежать чрезмерного роста зерен, который может поставить под угрозу механическую целостность.

- Если ваш основной фокус — контроль размера зерна для достижения определенных механических свойств: Вам может потребоваться использовать более короткое время при тщательно подобранной более высокой температуре, чтобы достичь целевой плотности, не допуская чрезмерного роста зерен.

- Если ваш основной фокус — эффективность процесса и затраты: Цель состоит в том, чтобы определить минимальное время, необходимое для достижения требуемых спецификаций, избегая ненужного потребления энергии и времени работы печи.

В конечном счете, овладение спеканием включает в себя рассмотрение времени не просто как продолжительности, а как критической переменной, которую необходимо сбалансировать с температурой для достижения желаемой структуры и производительности материала.

Сводная таблица:

| Стадия спекания | Ключевой эффект от увеличения времени | Влияние на свойства материала |

|---|---|---|

| Начальная (образование шейки) | Увеличение роста шейки между частицами | Улучшение начальной прочности связи |

| Промежуточная (устранение пор) | Более высокое уплотнение, уменьшение пористости | Увеличение плотности и прочности |

| Конечная (рост зерен) | Больший размер зерна, потенциальный перерост | Может снизить прочность и вязкость |

Достигните идеального баланса времени и температуры спекания для ваших материалов.

Оптимизация процесса спекания имеет решающее значение для разработки материалов с правильной плотностью, прочностью и микроструктурой. KINTEK специализируется на предоставлении передового лабораторного оборудования и экспертной поддержки, необходимых вам для освоения этого баланса.

Наши печи для спекания обеспечивают точный контроль над профилями времени и температуры, позволяя вам:

- Максимизировать плотность: Достигать почти теоретической плотности без ущерба для структуры зерен.

- Контролировать микроструктуру: Предотвращать чрезмерный рост зерен для сохранения оптимальных механических свойств.

- Повысить эффективность процесса: Снизить энергопотребление и время цикла при соблюдении ваших спецификаций.

Независимо от того, работаете ли вы с передовой керамикой, металлами или другими порошковыми материалами, KINTEK предлагает решения для улучшения ваших исследований и разработок, а также производства. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные проблемы, связанные со спеканием, и то, как наше оборудование может помочь вам достичь превосходных результатов.

Свяжитесь с нашими специалистами по спеканию прямо сейчас!

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Каковы распространенные области применения трубчатых печей? Незаменимы для термообработки, синтеза и очистки

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?

- Для чего используется трубчатая печь? Прецизионный нагрев для синтеза и анализа материалов

- Какие материалы используются для труб в трубчатых печах? Руководство по выбору подходящей трубы для вашего процесса