В области материаловедения повышение температуры спекания напрямую и значительно увеличивает как плотность, так и твердость материала, но только до оптимальной точки. Этот процесс включает нагрев спрессованного порошка («сырца») до температуры ниже его точки плавления, что позволяет атомам диффундировать, связывать частицы вместе и уменьшать пустое пространство, или пористость, между ними.

Спекание — это балансирование. Хотя более высокие температуры необходимы для диффузии, которая увеличивает плотность и твердость, чрезмерный нагрев может вызвать нежелательный рост зерен, что в конечном итоге может ухудшить механические свойства материала.

Основной механизм: как работает спекание

Спекание превращает рыхло упакованную совокупность частиц в плотный, твердый объект. Температура является основным рычагом, который вы используете для управления этим преобразованием.

От порошка к твердому телу

Отправной точкой для спекания обычно является «сырец» — компонент, сформированный путем прессования порошка. Этот сырец имеет значительную внутреннюю пористость, что делает его слабым и непригодным для большинства инженерных применений. Цель спекания — устранить эту пористость.

Температура как движущая сила

Тепло обеспечивает тепловую энергию, необходимую для атомной диффузии. Представьте, что это дает атомам достаточно энергии для перемещения из основной массы частиц к точкам контакта между ними. Это движение создает «шейки», которые растут и в конечном итоге закрывают поры.

Стадии уплотнения

Этот процесс происходит поэтапно. Сначала образуются и растут шейки между соседними частицами. Затем эти шейки сливаются, образуя сеть взаимосвязанных поровых каналов. На заключительной стадии эти каналы распадаются на изолированные сферические поры, которые затем медленно сжимаются и, в идеале, полностью исчезают, что приводит к полностью плотному материалу.

Прямая связь: температура, плотность и твердость

Взаимосвязь между температурой спекания и конечными свойствами материала является прямой и предсказуемой, регулируемой скоростью атомной диффузии.

Влияние на плотность

По мере увеличения температуры спекания скорость атомной диффузии увеличивается экспоненциально. Это ускоренное движение атомов позволяет быстрее и полнее заполнять пустоты. Результатом является уменьшение пористости и соответствующее увеличение общей плотности компонента. Материал, спеченный при более высокой температуре, почти всегда будет плотнее, чем материал, спеченный при более низкой температуре, при условии равенства всех остальных факторов.

Последующее влияние на твердость

Твердость — это сопротивление материала локальному поверхностному вдавливанию или царапанию. Это свойство напрямую связано с плотностью. Поры по сути являются структурными дефектами; это слабые места, где могут зарождаться трещины.

Устраняя эти поры, спекание создает более однородный и структурно прочный материал. Прочные, непрерывные связи, образующиеся между частицами, обеспечивают надежную структуру, которая эффективно сопротивляется деформации, тем самым увеличивая твердость материала.

Понимание компромиссов: опасности чрезмерной температуры

Чрезмерное повышение температуры в поисках максимальной плотности может быть контрпродуктивным. Ключевым моментом является поиск оптимального окна обработки.

Начало роста зерен

Как только большинство пор устранено и материал приближается к полной плотности, вступает в действие другое явление: рост зерен (или огрубление). При повышенных температурах более крупные зерна начинают поглощать более мелкие соседние зерна. Этот процесс уменьшает общую площадь границ зерен в материале.

Почему крупные зерна могут снижать твердость

Для многих кристаллических материалов твердость определяется соотношением Холла-Петча, которое гласит, что твердость увеличивается по мере уменьшения размера зерна. Границы зерен действуют как препятствия, которые затрудняют движение дислокаций — основного механизма пластической деформации.

Больше границ (меньшие зерна) означают более твердый, прочный материал. Неконтролируемый рост зерен приводит к более грубой микроструктуре с меньшим количеством границ, что на самом деле может снизить твердость и прочность материала, даже если плотность высока.

Риск переспекания

Помимо роста зерен, чрезмерно высокие температуры могут привести к переспеканию, при котором может произойти локальное плавление, проседание или деформация компонента. Это нарушает точность размеров и структурную целостность конечной детали.

Поиск оптимального окна спекания

Выбор температуры спекания полностью зависит от конкретных свойств, которые вы хотите получить. Вы должны сбалансировать положительный эффект уплотнения с отрицательным эффектом роста зерен.

- Если ваша основная цель — достижение максимальной плотности: Вы должны повысить температуру до точки, где закрытие пор максимально, что часто находится чуть ниже температуры, при которой начинается быстрый рост зерен.

- Если ваша основная цель — максимизация твердости и прочности: Вам нужно найти «золотую середину», которая обеспечивает высокую плотность без значительного роста зерен, поскольку мелкозернистая микроструктура обычно тверже.

- Если ваша основная цель — эффективность процесса и стоимость: Вы можете выбрать самую низкую температуру, которая обеспечивает минимально приемлемую плотность и твердость для вашего применения, тем самым экономя энергию и время.

В конечном итоге, контроль температуры спекания является самым мощным инструментом для проектирования конечной микроструктуры и, следовательно, производительности вашего материала.

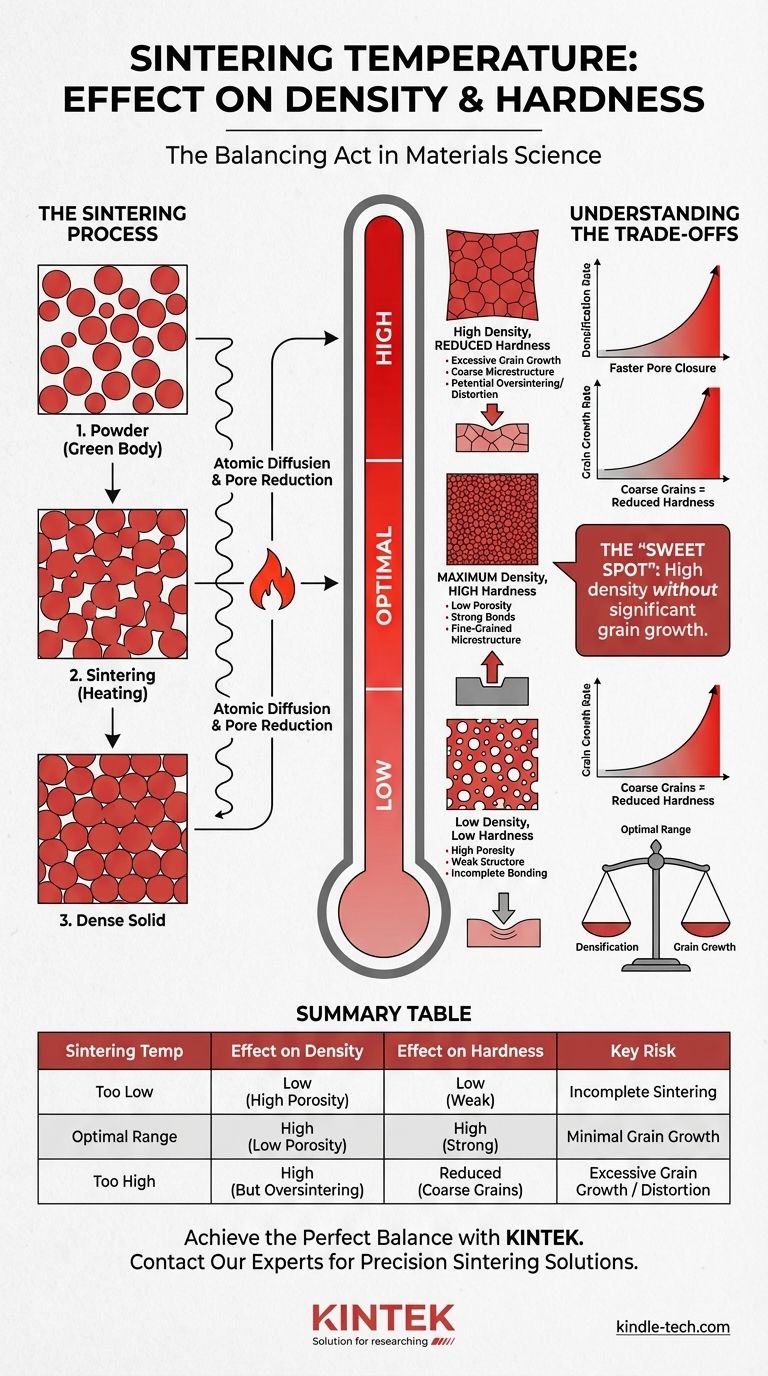

Сводная таблица:

| Температура спекания | Влияние на плотность | Влияние на твердость | Ключевой риск |

|---|---|---|---|

| Слишком низкая | Низкая (высокая пористость) | Низкая (слабая) | Неполное спекание |

| Оптимальный диапазон | Высокая (низкая пористость) | Высокая (прочная) | Минимальный рост зерен |

| Слишком высокая | Высокая (но переспекание) | Сниженная (крупные зерна) | Чрезмерный рост зерен / Деформация |

Добейтесь идеального баланса плотности и твердости в ваших спеченных материалах.

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и экспертной поддержки, необходимых для точного контроля ваших процессов спекания. Наши печи и расходные материалы разработаны, чтобы помочь вам найти оптимальное окно спекания для ваших конкретных материалов, обеспечивая превосходные механические свойства и стабильные результаты.

Не позволяйте неправильному контролю температуры ухудшить производительность вашего продукта. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут расширить возможности вашей лаборатории и привести ваши проекты в области материаловедения к успеху.

Визуальное руководство

Связанные товары

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Почему контроль окружающей среды в вакуумной печи важен для диффузионной сварки? Мастерство ламинирования титановых сплавов

- Каково время спекания? Критический технологический параметр для плотности и прочности материала

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Какие дефекты бывают в спеченных деталях? Избегайте коробления, растрескивания и проблем с пористостью

- Почему высокотемпературная вакуумная термообработка критически важна для стали Cr-Ni? Оптимизация прочности и целостности поверхности