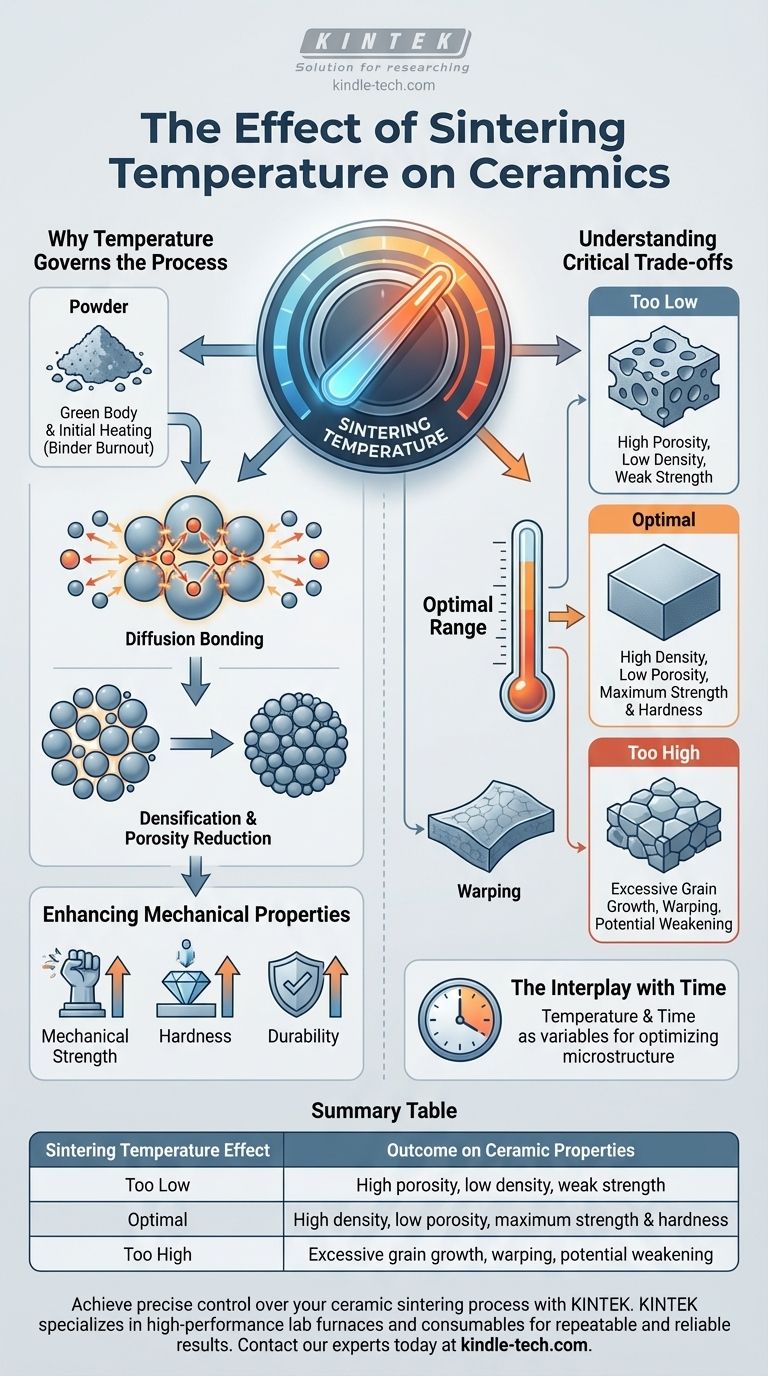

Температура спекания является основным рычагом управления для определения конечных свойств керамического изделия. Она напрямую регулирует преобразование рыхлого порошка в плотный, твердый материал, критически влияя на его конечную плотность, пористость, прочность и твердость. Правильная температура создает прочное, долговечное изделие, в то время как неправильные температуры могут привести к получению слабого, пористого продукта или даже деформированного, непригодного дефекта.

Основная функция температуры спекания — обеспечить тепловую энергию, необходимую для диффузии атомов между частицами порошка. Это атомное движение устраняет пустоты между частицами, увеличивая плотность и прочность материала. Центральная задача состоит в том, чтобы найти точную температуру, которая максимизирует эту уплотнение, не вызывая негативных эффектов, таких как чрезмерный рост зерна или физические искажения.

Почему температура управляет процессом спекания

Спекание — это, по сути, процесс термической трансформации. Температура — это не просто настройка; это энергия, которая движет всем физическим изменением от хрупкого прессованного порошка (так называемого «зеленого тела») до прочной поликристаллической керамики.

Механизм: от порошка к твердому телу

При более низких температурах на начальном этапе нагрева выгорают любые остаточные органические связующие, используемые для придания формы изделию.

Когда температура значительно повышается, она активирует атомы внутри керамического порошка. Эта энергия позволяет им двигаться и связываться с атомами соседних частиц в точках их контакта — процесс, известный как диффузионное связывание.

Стимулирование уплотнения и снижение пористости

Эта атомная диффузия является двигателем уплотнения. По мере того как частицы связываются, площадь контакта между ними увеличивается, притягивая центры частиц ближе друг к другу.

Это действие систематически закрывает зазоры и каналы (поры), которые существовали в исходном порошковом компакте. Результатом является значительное снижение пористости и соответствующее увеличение плотности, что приводит к усадке всего компонента.

Улучшение механических свойств

Конечные физические свойства керамики являются прямым следствием этого процесса уплотнения.

Хорошо спеченное изделие с низкой пористостью и высокой плотностью будет демонстрировать превосходную механическую прочность, твердость и долговечность. Напротив, изделие с высокой остаточной пористостью будет механически слабым и склонным к разрушению.

Понимание критических компромиссов

Идеальная температура спекания — это не просто самая высокая возможная температура. Это тщательно оптимизированная точка в определенном диапазоне, где максимизируются положительные результаты и избегаются негативные последствия.

Риск недостаточной температуры

Если температура спекания слишком низкая, тепловой энергии недостаточно для обеспечения достаточной атомной диффузии.

Это приводит к недоспеченному изделию. Керамика сохранит высокую пористость, низкую плотность и плохие механические свойства, что сделает ее хрупкой и неэффективной для предполагаемого применения.

Опасность избыточной температуры

И наоборот, если температура слишком высока или выдерживается слишком долго, возникают новые проблемы. Процесс может привести к быстрому и неконтролируемому росту зерна, когда меньшие зерна сливаются в более крупные, что, как ни парадоксально, может ослабить конечный материал.

Чрезмерный нагрев также может привести к деформации, проседанию или даже частичному расплавлению компонента — дефекту, который иногда называют перегревом. Это разрушает точность размеров и структурную целостность изделия.

Взаимодействие со временем

Спекание является функцией как температуры, так и времени. Немного более низкая температура в течение более длительного времени иногда может достичь того же уровня уплотнения, что и более высокая температура в течение более короткого времени. Оптимизация обеих переменных является ключом к достижению однородной и стабильной микроструктуры.

Сделайте правильный выбор для вашей цели

Оптимальная температура спекания полностью зависит от конкретного керамического материала и желаемых свойств конечного изделия. Ваша цель определяет вашу стратегию.

- Если ваш основной фокус — максимальная плотность и прочность: Вы должны работать вблизи верхнего предела окна спекания материала, тщательно контролируя температурный профиль для достижения полного уплотнения без перегрева.

- Если ваш основной фокус — сохранение мелкозернистой микроструктуры: Вам может потребоваться использовать немного более низкую температуру в течение более длительного времени или применять передовые методы, такие как спекание с помощью давления, чтобы ограничить рост зерна.

- Если ваш основной фокус — точность размеров: Вы должны точно контролировать весь термический цикл — скорость нагрева, время выдержки и скорость охлаждения — чтобы обеспечить равномерную и предсказуемую усадку, тем самым предотвращая деформацию.

В конечном счете, овладение температурой спекания является ключом к превращению простого порошка в высокоэффективный керамический компонент, спроектированный для своей цели.

Сводная таблица:

| Эффект температуры спекания | Результат для свойств керамики |

|---|---|

| Слишком низкая | Высокая пористость, низкая плотность, слабая прочность |

| Оптимальная | Высокая плотность, низкая пористость, максимальная прочность и твердость |

| Слишком высокая | Чрезмерный рост зерна, деформация, возможное ослабление |

Достигните точного контроля над процессом спекания керамики с KINTEK.

Независимо от того, разрабатываете ли вы передовую керамику для максимальной прочности или вам нужны мелкозернистые микроструктуры для конкретных применений, правильное лабораторное оборудование имеет решающее значение. KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах, которые обеспечивают точный, равномерный нагрев, необходимый для воспроизводимых и надежных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши требования к спеканию керамики. Позвольте нам помочь вам выбрать идеальное оборудование для оптимизации плотности, улучшения механических свойств и обеспечения успеха в разработке ваших материалов.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Что измеряет муфельная печь? Точный анализ образцов с высокотемпературным нагревом

- Каковы меры предосторожности при использовании муфельной печи? Основные советы по безопасной эксплуатации

- Каково применение муфельной печи в пищевой лаборатории? Важна для точного анализа содержания золы

- Какова функция муфельной печи в пищевой промышленности? Обеспечение точного определения зольности для контроля качества

- Какова функция электрической муфельной печи? Достижение чистой, равномерной высокотемпературной обработки