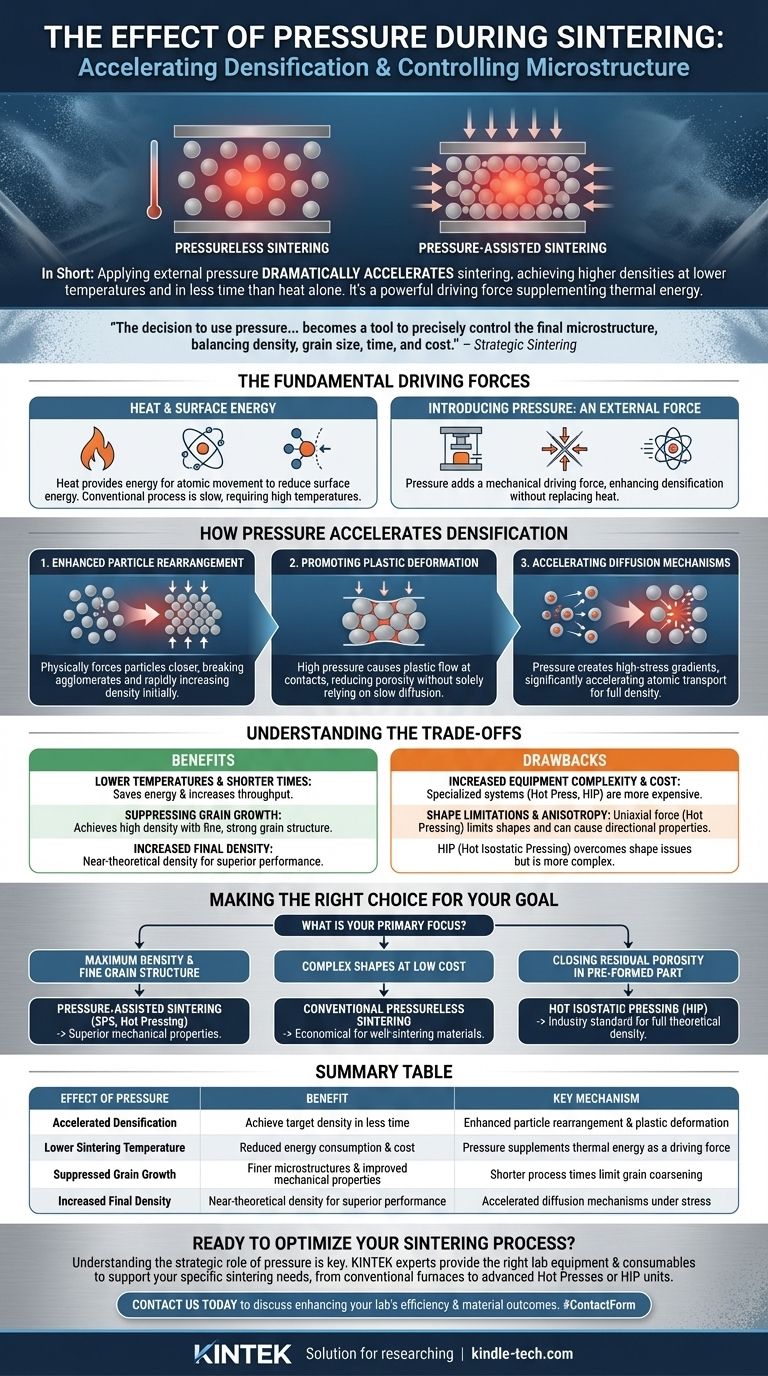

Короче говоря, применение внешнего давления во время спекания значительно ускоряет процесс превращения порошка в плотную, твердую деталь. Оно действует как мощная движущая сила, дополняющая действие тепла, позволяя достигать более высокой конечной плотности при более низких температурах и за значительно меньшее время, чем при бездавлении.

Решение об использовании давления при спекании является стратегическим. Оно выходит за рамки простого стремления к плотности и становится инструментом для точного контроля конечной микроструктуры, балансируя взаимосвязь между плотностью, размером зерна, временем обработки и стоимостью оборудования.

Фундаментальные движущие силы спекания

Спекание по своей сути заключается в уменьшении общей поверхностной энергии системы. Порошковый компакт имеет огромную площадь поверхности, что энергетически невыгодно. Тепло обеспечивает энергию для движения и связывания атомов, уменьшая эту площадь поверхности и создавая плотное твердое тело.

Роль температуры и поверхностной энергии

При обычном, бездавлении спекании температура является основной переменной. Она активирует механизмы диффузии, позволяя атомам перемещаться из точек контакта частиц для заполнения пор между ними. Этот процесс обусловлен уменьшением поверхностной энергии и часто протекает медленно, требуя высоких температур и длительного времени выдержки.

Введение давления: внешняя движущая сила

Применение внешнего давления создает мощную механическую движущую силу для уплотнения. Эта сила не заменяет потребность в тепле, но работает в сочетании с ним, принципиально изменяя скорость и результат процесса.

Как давление ускоряет уплотнение

Давление способствует закрытию зазоров между частицами порошка посредством нескольких ключевых механизмов, каждый из которых доминирует на разных стадиях спекания.

Улучшенная перегруппировка частиц

На начальной стадии давление физически сближает частицы. Это разрушает слабосвязанные агломераты и перегруппировывает частицы в более плотную конфигурацию, быстро увеличивая плотность еще до начала значительной диффузии.

Содействие пластической деформации

При повышенных температурах предел текучести материала снижается. Приложенное давление может быть достаточно высоким, чтобы вызвать пластическую деформацию в точках контакта между частицами. Это сглаживает контакты, значительно увеличивая площадь контакта и уменьшая пористость, не полагаясь исключительно на более медленные процессы диффузии.

Ускорение механизмов диффузии

В конечном итоге, для достижения полной плотности требуется атомный перенос. Давление создает высокие градиенты напряжений в контактах частиц, что значительно ускоряет диффузию. Атомы более склонны перемещаться из этих областей высокого напряжения и осаждаться в области пор с низким напряжением, закрывая их гораздо быстрее, чем это позволила бы одна только температура.

Понимание компромиссов

Хотя спекание с помощью давления очень эффективно, оно не является универсальным решением. Преимущества должны быть сопоставлены с практическими и экономическими ограничениями.

Преимущество: более низкие температуры и сокращение времени

Наиболее значительным преимуществом является эффективность процесса. Добавляя давление, вы можете достичь целевой плотности при более низкой температуре или за долю времени. Это может сэкономить энергию и увеличить производительность.

Преимущество: подавление роста зерен

Поскольку время и температура обработки сокращаются, частицы имеют меньше возможностей для укрупнения. Это позволяет производить материалы с очень высокой плотностью, сохраняя при этом чрезвычайно тонкую и, следовательно, более прочную зернистую структуру.

Недостаток: повышенная сложность и стоимость оборудования

Спекание с помощью давления требует специализированного оборудования, такого как горячий пресс или горячий изостатический пресс (ГИП). Эти системы значительно дороже в приобретении, эксплуатации и обслуживании, чем стандартная печь, используемая для бездавлении спекания.

Недостаток: ограничения по форме и анизотропия

Одноосные методы, такие как горячее прессование, прикладывают силу в одном направлении, что может привести к различным свойствам вдоль разных осей (анизотропия) и ограничено относительно простыми формами. Хотя горячее изостатическое прессование (ГИП) преодолевает это, равномерно прикладывая давление, оно еще более сложно и дорого.

Правильный выбор для вашей цели

Выбор между бездавлении и спеканием с помощью давления полностью зависит от ваших требований к материалу и экономических ограничений.

- Если ваша основная цель — максимальная плотность и мелкозернистая структура: Спекание с помощью давления (например, искровое плазменное спекание или горячее прессование) является превосходным методом для достижения пиковых механических свойств.

- Если ваша основная цель — производство сложных форм с низкой стоимостью: Обычное бездавлении спекание остается более практичным и экономичным выбором, особенно для материалов, которые хорошо спекаются без посторонней помощи.

- Если ваша основная цель — закрытие остаточной пористости в предварительно сформированной детали: Горячее изостатическое прессование (ГИП) является отраслевым стандартом для постобработки для достижения полной теоретической плотности.

В конечном итоге, понимание роли давления позволяет вам выбрать наиболее эффективный путь к желаемому результату материала.

Сводная таблица:

| Влияние давления | Преимущество | Ключевой механизм |

|---|---|---|

| Ускоренное уплотнение | Достижение целевой плотности за меньшее время | Улучшенная перегруппировка частиц и пластическая деформация |

| Более низкая температура спекания | Снижение энергопотребления и затрат | Давление дополняет тепловую энергию как движущую силу |

| Подавление роста зерен | Более тонкая микроструктура и улучшенные механические свойства | Более короткое время процесса ограничивает укрупнение зерен |

| Повышенная конечная плотность | Плотность, близкая к теоретической, для превосходной производительности | Ускоренные механизмы диффузии под нагрузкой |

Готовы оптимизировать процесс спекания?

Понимание стратегической роли давления является ключом к достижению ваших материальных целей, будь то максимальная плотность, мелкозернистая структура или экономичное производство сложных форм. Эксперты KINTEK специализируются на предоставлении подходящего лабораторного оборудования и расходных материалов для удовлетворения ваших конкретных потребностей в спекании.

Мы можем помочь вам выбрать идеальное решение, от обычных печей до передовых систем с поддержкой давления, таких как горячие прессы или установки ГИП. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может повысить эффективность вашей лаборатории и улучшить результаты материалов.

#КонтактнаяФорма, чтобы поговорить со специалистом KINTEK!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Электрический гидравлический вакуумный термопресс для лаборатории

Люди также спрашивают

- Каковы преимущества использования печи для спекания в вакуумной горячей прессовке? Достижение плотности 99,1% в композитах CuW30

- Почему вакуум необходим для спекания металлокерамических композитов? Достижение чистых, высокоплотных результатов

- Какие преимущества дает оборудование для горячего прессования при спекании для NASICON? Достижение 100% плотных твердоэлектролитных пластин

- Каковы преимущества использования вакуумного горячего пресса для CuCr50? Достижение превосходной плотности и чистоты при производстве сплавов

- Как функция одноосного прессования в вакуумной печи с горячим прессованием влияет на микроструктуру керамики ZrC-SiC?