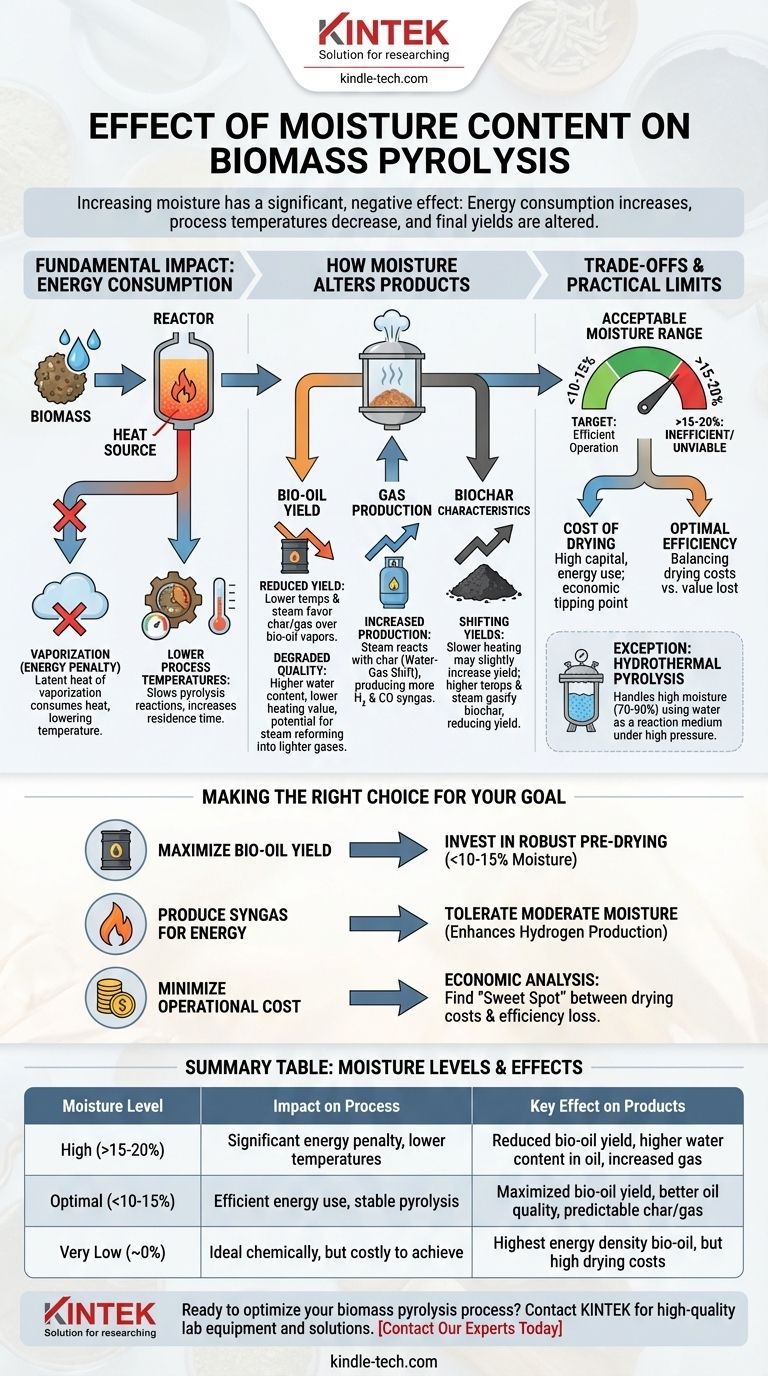

Короче говоря, увеличение влажности биомассы оказывает значительное и, как правило, негативное влияние на процесс пиролиза. По сути, любая присутствующая вода должна быть нагрета и испарена в пар, прежде чем сама биомасса начнет разлагаться. Это потребляет значительное количество энергии, снижает общую температуру процесса и в конечном итоге изменяет конечный выход и качество производимого бионефти, биоугля и газа.

Основная проблема заключается в том, что влага действует как основной поглотитель энергии и вторичный реагент внутри пиролизного реактора. Эффективное управление влажностью исходного сырья — это не незначительная оптимизация, а критически важное предварительное условие для достижения эффективного, стабильного и предсказуемого термохимического процесса конверсии.

Фундаментальное влияние: потребление энергии

Наиболее непосредственное и неизбежное влияние влаги проявляется в энергетическом балансе пиролизного реактора. Этот первичный эффект вызывает несколько последующих последствий.

Энергетический штраф за испарение

Вода обладает высокой скрытой теплотой испарения, что означает, что для ее превращения из жидкости в пар требуется большое количество энергии.

Эта энергия, часто называемая «энергетическим штрафом», отбирается непосредственно от источника тепла реактора. По сути, это впустую потраченная энергия, поскольку она используется для кипячения воды, а не для разрушения структуры биомассы.

Снижение температуры процесса

Поскольку часть подводимого тепла отводится на испарение воды, общая температура, достигаемая внутри реактора, ниже, чем была бы при сухом сырье.

Более низкие температуры процесса замедляют основные реакции пиролиза. Это может значительно снизить пропускную способность системы, поскольку биомассе требуется более длительное время пребывания для полного превращения.

Как влага изменяет продукты пиролиза

Помимо энергетического штрафа, присутствие пара внутри реактора активно изменяет пути химических реакций, напрямую влияя на конечное распределение продуктов.

Снижение выхода бионефти

Для большинства операций пиролиза основной целью является максимизация выхода жидкой бионефти. Влага прямо противодействует этой цели.

Более низкие температуры реакции и присутствие пара способствуют образованию кокса и неконденсируемых газов вместо конденсируемых органических паров, которые образуют бионефть.

Ухудшение качества бионефти

Производимая бионефть будет более низкого качества. Она будет иметь более высокое содержание воды, что снижает ее теплотворную способность (плотность энергии) и может сделать ее более коррозионной и нестабильной.

Кроме того, пар может способствовать вторичным реакциям, таким как паровая конверсия, которая расщепляет ценные тяжелые органические молекулы на более легкие, менее полезные газы и больше воды.

Увеличение производства газа

Пар, образующийся из влаги, не является инертным; он может реагировать с биомассой и биоуглем при высоких температурах.

Реакции, такие как водяной сдвиг и паровая конверсия, потребляют кокс и органические пары для производства большего количества водорода (H₂) и монооксида углерода (CO). Это увеличивает выход неконденсируемого синтез-газа за счет желаемой бионефти и биоугля.

Изменение характеристик биоугля

В целом, более низкие скорости нагрева и более низкие температуры, вызванные влагой, имеют тенденцию незначительно увеличивать выход биоугля.

Однако при более высоких температурах пар становится достаточно реактивным, чтобы газифицировать биоуголь, что затем уменьшит конечный выход кокса. Точный эффект сильно зависит от условий реактора.

Понимание компромиссов и практических ограничений

Хотя с химической точки зрения нулевая влажность идеальна, с эксплуатационной точки зрения это непрактично и неэкономично.

Стоимость сушки

Предварительная сушка биомассы до очень низких уровней влажности требует значительных капитальных вложений в сушильное оборудование и потребляет большое количество энергии.

Существует экономический переломный момент, когда стоимость дальнейшей сушки перевешивает выгоды от повышения эффективности, достигаемые в пиролизном реакторе.

«Приемлемый» диапазон влажности

Большинство коммерческих пиролизных систем рассчитаны на определенный уровень влажности. Как правило, содержание влаги в исходном сырье менее 10-15% по весу считается целевым для эффективной работы.

При содержании выше 15-20% негативные последствия для энергопотребления и выхода продукции становятся все более серьезными, часто делая процесс неэффективным или экономически нежизнеспособным.

Исключение: гидротермальный пиролиз

Критически важно различать обычный (быстрый) пиролиз и гидротермальный пиролиз (или сжижение).

Гидротермальные процессы специально разработаны для обработки очень влажного сырья (70-90% влаги) путем работы с водой в жидком или сверхкритическом состоянии под высоким давлением. В этом контексте вода является неотъемлемой частью реакционной среды, а не загрязнителем.

Правильный выбор для вашей цели

Ваша стратегия управления влажностью полностью зависит от желаемого результата.

- Если ваша основная цель — максимизация выхода жидкой бионефти: Вы должны инвестировать в надежную предварительную сушку, чтобы снизить влажность сырья до уровня ниже 15%, а в идеале — ниже 10%.

- Если ваша основная цель — производство синтез-газа для энергии или синтеза: Умеренное содержание влаги может быть допустимым и даже немного полезным за счет увеличения производства водорода посредством паровой конверсии.

- Если ваша основная цель — минимизация эксплуатационных расходов: Вы должны провести экономический анализ, чтобы найти «золотую середину» между стоимостью сушки вашего конкретного сырья и потерянной стоимостью из-за снижения эффективности и более низкого качества продукции.

В конечном итоге, освоение контроля влажности является ключом к обеспечению стабильной и эффективной конверсии биомассы.

Сводная таблица:

| Уровень влажности | Влияние на процесс | Ключевое влияние на продукты |

|---|---|---|

| Высокий (>15-20%) | Значительный энергетический штраф, более низкие температуры | Снижение выхода бионефти, более высокое содержание воды в нефти, увеличение газа |

| Оптимальный (<10-15%) | Эффективное использование энергии, стабильный пиролиз | Максимальный выход бионефти, лучшее качество нефти, предсказуемый кокс/газ |

| Очень низкий (~0%) | Идеально с химической точки зрения, но дорого в достижении | Бионефть с самой высокой плотностью энергии, но высокие затраты на сушку |

Готовы оптимизировать процесс пиролиза биомассы? В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, чтобы помочь вам достичь точного контроля влажности и максимизировать выход продуктов пиролиза. Независимо от того, сосредоточены ли вы на производстве бионефти, синтез-газа или биоугля, наши решения разработаны для повышения эффективности и точности вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как KINTEK может поддержать успех вашей лаборатории в конверсии биомассы.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Печь с сетчатым конвейером и контролируемой атмосферой

Люди также спрашивают

- Каковы преимущества технологии пиролиза? Превратите отходы в прибыль и сократите выбросы

- Как энергия преобразуется в биомассу? Использование солнечной энергии природы для возобновляемых источников энергии

- В чем заключается недостаток биоэнергии? Скрытые экологические и экономические издержки

- Каковы компоненты пиролиза биомассы? Полное руководство по системе, продуктам и процессу

- Какие реакции участвуют в пиролизе биомассы? Откройте химию для получения индивидуальных биопродуктов