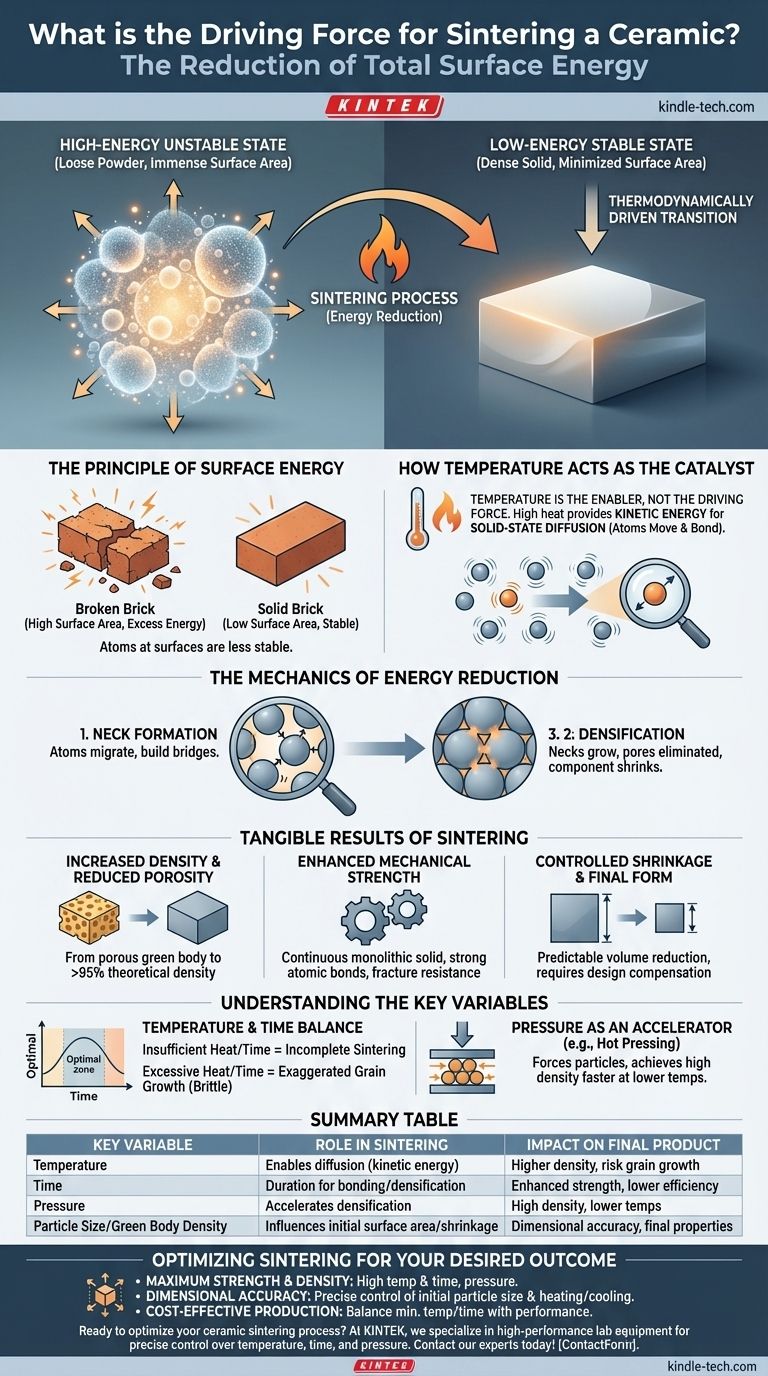

По своей сути движущей силой спекания керамики является снижение общей поверхностной энергии. Когда совокупность мелких керамических частиц нагревается, система естественным образом стремится к более низкому, более стабильному энергетическому состоянию. Она достигает этого путем сплавления частиц, что значительно уменьшает их общую площадь поверхности и устраняет пустое пространство между ними.

Рыхлый порошок обладает огромной площадью поверхности, что соответствует высокоэнергетическому, нестабильному состоянию. Спекание — это термодинамически обусловленный процесс превращения этого высокоэнергетического порошка в низкоэнергетическое, плотное твердое тело путем использования высокой температуры для обеспечения движения и связывания атомов.

Принцип поверхностной энергии

Чтобы понять спекание, вы должны сначала понять фундаментальную нестабильность порошка. Этот процесс является естественным следствием попытки материала достичь более стабильной конфигурации.

Что такое поверхностная энергия?

Представьте себе один кирпич по сравнению с тем же кирпичом, измельченным в мелкий порошок. Хотя масса идентична, порошок имеет значительно большую общую площадь поверхности. Каждая новая поверхность, созданная во время измельчения, требует энергии, и атомы на этих поверхностях менее стабильны, чем атомы внутри твердого тела.

Эта избыточная энергия, запасенная на поверхностях частиц порошка, называется поверхностной энергией. Система с высокой поверхностной энергией по своей природе нестабильна и, если ей будет предоставлен путь, перейдет в состояние с более низкой энергией.

Как температура действует как катализатор

Сама температура не является движущей силой; она является активатором. Высокая температура обеспечивает атомам внутри керамических частиц достаточно кинетической энергии для движения, процесс, известный как твердотельная диффузия.

Без достаточного нагрева атомы остаются на месте, и порошок остается порошком. Температура разблокирует их способность мигрировать и перестраивать структуру для снижения общей поверхностной энергии.

Механика снижения энергии

При высокой температуре на атомном уровне происходят две ключевые вещи:

- Образование шейки: Атомы мигрируют с поверхности частиц к точкам контакта между ними. Это создает небольшие мостики, или "шейки", между соседними частицами.

- Уплотнение: По мере роста этих шеек они притягивают центры частиц ближе друг к другу. Это систематически устраняет пустоты (или поры) между частицами, заставляя весь компонент сжиматься и становиться плотнее.

Ощутимые результаты спекания

Это фундаментальное стремление к снижению энергии приводит к глубоким изменениям физических и механических свойств материала.

Повышенная плотность и уменьшенная пористость

Наиболее прямым результатом является превращение пористого "сырца" (спрессованной, но необожженной детали) в плотное твердое тело. Пористость резко снижается, часто достигая конечного материала, который составляет более 95% от его теоретической максимальной плотности. Именно это превращает мелоподобный, хрупкий объект в твердый, прочный компонент.

Повышенная механическая прочность

Порошок практически не обладает механической прочностью. Процесс спекания создает непрерывное, монолитное твердое тело с прочными атомными связями там, где когда-то были границы частиц.

Кроме того, поры, которые устраняются во время спекания, действуют как микроскопические концентраторы напряжений. Их удаление значительно увеличивает сопротивление материала разрушению, что приводит к высокой прочности, характерной для инженерной керамики.

Контролируемая усадка и окончательная форма

Поскольку спекание устраняет пространство между частицами, общий объем компонента уменьшается. Эта усадка является критической и предсказуемой частью процесса.

Инженеры должны проектировать исходный сырец пропорционально большим, чем желаемая конечная деталь, чтобы учесть это объемное уменьшение.

Понимание ключевых переменных

Контроль процесса спекания необходим для достижения желаемых конечных свойств. Основными переменными являются температура, время, а иногда и давление.

Влияние температуры и времени

Существует тонкий баланс между температурой и временем. Недостаточный нагрев или слишком короткий цикл приведут к неполному спеканию, оставляя остаточную пористость, которая снижает прочность и плотность.

И наоборот, чрезмерно высокие температуры или слишком длительное выдерживание детали при температуре могут вызвать усиленный рост зерен. Хотя деталь плотная, эти чрезмерно крупные зерна могут создавать внутренние напряжения и фактически снижать вязкость материала, делая его более хрупким.

Давление как ускоритель

Некоторые передовые процессы спекания, такие как горячее прессование, применяют внешнее давление в дополнение к высокой температуре. Это давление физически сжимает частицы, ускоряя уплотнение.

Этот метод позволяет достигать очень высоких плотностей при более низких температурах или за более короткое время, чем обычное спекание, и часто используется для высокопроизводительных или трудноспекаемых материалов.

Оптимизация спекания для желаемого результата

"Идеальный" цикл спекания полностью зависит от цели конечного продукта. Манипулируя основными переменными, вы можете адаптировать результат к вашему конкретному применению.

- Если ваша основная цель — максимальная прочность и плотность: Оптимизируйте для высоких температур и достаточного времени, чтобы устранить почти всю пористость, возможно, используя давление для критических применений.

- Если ваша основная цель — точность размеров: Вы должны точно контролировать начальное распределение частиц по размерам, плотность сырца и скорости нагрева/охлаждения для предсказуемого управления усадкой.

- Если ваша основная цель — экономичное производство: Цель состоит в том, чтобы найти минимальную температуру и время, необходимые для достижения приемлемых свойств, балансируя затраты на энергию с требуемой производительностью конечной детали.

В конечном счете, понимание того, что спекание — это процесс снижения энергии, позволяет вам манипулировать температурой и временем для создания керамических материалов с точно необходимыми вам свойствами.

Сводная таблица:

| Ключевая переменная | Роль в процессе спекания | Влияние на конечный продукт |

|---|---|---|

| Температура | Обеспечивает атомную диффузию, предоставляя кинетическую энергию | Более высокие температуры увеличивают плотность, но рискуют ростом зерен |

| Время | Определяет продолжительность связывания частиц и уплотнения | Более длительное время повышает прочность, но может снизить эффективность |

| Давление (например, горячее прессование) | Ускоряет уплотнение, сжимая частицы | Достигает высокой плотности при более низких температурах |

| Размер частиц/Плотность сырца | Влияет на начальную площадь поверхности и контроль усадки | Критически важен для точности размеров и конечных свойств |

Готовы оптимизировать процесс спекания керамики для максимальной прочности, плотности или экономической эффективности? В KINTEK мы специализируемся на высокопроизводительном лабораторном оборудовании, включая печи для спекания и расходные материалы, чтобы помочь вам достичь точного контроля над температурой, временем и давлением. Независимо от того, разрабатываете ли вы передовую керамику или масштабируете производство, наши решения обеспечивают надежные, воспроизводимые результаты. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в спекании!

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какова роль подложек из поликристаллического оксида алюминия (Al2O3) при подготовке тонких пленок YSZ? Повышение целостности пленки

- Что делает керамическое волокно? Обеспечивает превосходную высокотемпературную изоляцию и контроль

- Каковы преимущества спекания керамики? Раскройте превосходную прочность и производительность

- Зачем использовать фольгу из нитрида алюминия (AlN) для спекания? Важная защита для синтеза высокочистых материалов

- При какой температуре активируют глинозем? Раскройте оптимальную пористость для адсорбции

- Почему фарфор термостойкий? Объяснение науки о высокотемпературной устойчивости

- Какова прочность спеченной керамики? Достижение максимальной плотности и долговечности

- Разбивается ли керамика от жары? Настоящий виновник – термический шок