По своей сути, вакуумно-дуговая переплавка (VAR) и электрошлаковая переплавка (ESR) — это вторичные процессы плавки, предназначенные для рафинирования стали, но они достигают этого с помощью принципиально разных механизмов. VAR использует высокий вакуум для удаления растворенных газов и летучих примесей, в то время как ESR использует ванну из расплавленного шлака для химической очистки стали от неметаллических включений. В результате получаются два разных типа высокочистой стали, каждый из которых оптимизирован для различных критически важных применений.

Выбор между VAR и ESR заключается не в том, какой процесс универсально превосходит, а в том, какой из них лучше всего снижает наиболее вероятный режим отказа вашего компонента. VAR превосходна в удалении газов для повышения усталостной долговечности, тогда как ESR не имеет себе равных в удалении включений для повышения ударной вязкости и чистоты.

Основа: Зачем переплавлять сталь?

Вся высокоэффективная сталь начинается с первичного процесса плавки, часто в электродуговой печи (ЭДП). Однако этот первоначальный расплав содержит дефекты, которые неприемлемы для критически важных применений.

Ограничения первичной плавки

Первичная плавка оставляет нежелательные элементы. К ним относятся растворенные газы, такие как водород и азот, которые могут вызывать пустоты, и неметаллические включения, такие как оксиды и сульфиды, которые действуют как концентраторы напряжений и точки зарождения трещин.

Цель вторичного рафинирования

Процессы вторичной переплавки, такие как VAR и ESR, берут твердый стальной электрод из первичного расплава и переплавляют его в контролируемой среде. Цель состоит в том, чтобы очистить и гомогенизировать сталь, создавая конечную слиток с рафинированной структурой и гораздо меньшим количеством дефектов.

Разбор процесса VAR

Вакуумно-дуговая переплавка — это, по сути, процесс очистки, основанный на физике вакуума.

Как работает VAR

В процессе VAR твердый стальной электрод («расходуемый электрод») подвешивается в водоохлаждаемом медном тигле под высоким вакуумом. Между электродом и дном тигля зажигается электрическая дуга, заставляя кончик электрода плавиться и капать вниз, постепенно затвердевая снизу вверх.

Сила вакуума

Высоковакуумная среда является ключом к эффективности VAR. Она агрессивно удаляет растворенные газы — в первую очередь водород, азот и кислород — из расплавленного металла до того, как он успеет затвердеть. Он также испаряет и удаляет следовые элементы с высоким давлением пара, такие как свинец, сурьма и висмут.

Свойства получаемого материала

VAR производит сталь с чрезвычайно низким содержанием газа. Это значительно улучшает свойства, чувствительные к внутренним пустотам и микропористости, что приводит к превосходной усталостной прочности и пластичности. Это делает ее стандартом для вращающихся деталей в аэрокосмической и энергетической отраслях.

Разбор процесса ESR

Электрошлаковая переплавка — это процесс химического рафинирования, в котором специальный шлак используется в качестве реактивного фильтра.

Как работает ESR

При ESR расходуемый электрод опускается в ванну высокотехнологичного расплавленного шлака. Электрический ток проходит через электрод, в шлак и к основанию водоохлаждаемой формы. Электрическое сопротивление шлака генерирует интенсивное тепло, расплавляя кончик электрода.

Роль реактивного шлака

По мере того как капли расплавленной стали отделяются от электрода, они должны проходить через перегретую шлаковую ванну. Этот шлак специально разработан для того, чтобы действовать как химическая губка, поглощая неметаллические включения, такие как оксиды и сульфиды, из капель стали.

Свойства получаемого материала

ESR производит исключительно чистую сталь с очень низким объемом включений. Эта чистота резко повышает ударную вязкость, прочность на удар и поперечные свойства (свойства, измеряемые перпендикулярно течению зерна) материала. Это также обычно приводит к получению слитка с лучшей поверхностью, что увеличивает выход материала.

Понимание компромиссов

Выбор между VAR и ESR требует признания того, что термин «чистая сталь» может быть неоднозначным и что оба процесса имеют свои особые сильные и слабые стороны.

Удаление газа против удаления включений

Это центральный компромисс.

- VAR превосходит в удалении растворенных газов. Вакуум просто более эффективен в этом, чем шлаковое покрытие ESR.

- ESR превосходит в удалении неметаллических включений. Реактивный шлак обеспечивает химическую фильтрацию, которую вакуум VAR не может воспроизвести.

Структура слитка и выход

ESR, как правило, производит слиток с лучшей поверхностью, требующий меньшей механической обработки и обеспечивающий более высокий конечный выход. Затвердевание в печи VAR иногда может быть менее однородным, что приводит к более грубой поверхности слитка.

Стоимость и специфичность применения

И VAR, и ESR являются премиальными процессами, которые значительно увеличивают стоимость по сравнению с обычной сталью, выплавленной на воздухе. Решение об использовании одного из них — это инженерный выбор, чтобы инвестировать в свойства материала, которые напрямую предотвращают известный режим отказа, такой как усталость в авиационном двигателе или разрушение в большой промышленной штампе.

Принятие правильного выбора для вашего применения

Ваша спецификация материала должна определяться требованиями рабочей среды компонента.

- Если ваш основной акцент делается на максимальной усталостной долговечности и производительности при циклической нагрузке (например, авиационные подшипники, диски турбин, шатуны): VAR является превосходным выбором, поскольку удаление растворенных газов предотвращает образование микропористости, которая инициирует усталостные трещины.

- Если ваш основной акцент делается на максимальной ударной вязкости, прочности на удар и полируемости (например, большие штампы для ковки, высокоэффективные формы для литья пластмасс под давлением): ESR является предпочтительным процессом благодаря его непревзойденной способности удалять неметаллические включения, которые инициируют разрушения.

- Если вам требуется самый высокий уровень чистоты для самых требовательных применений: Может использоваться процесс «тройной плавки» (часто VIM -> ESR -> VAR), чтобы использовать преимущества обоих: сначала ESR для удаления включений, а затем VAR для удаления газов.

Понимая различные механизмы рафинирования VAR и ESR, вы можете указать материал, точно спроектированный для противодействия наиболее вероятному режиму отказа.

Сводная таблица:

| Процесс | Основной механизм | Ключевое преимущество | Идеально подходит для |

|---|---|---|---|

| VAR (Вакуумно-дуговая переплавка) | Высокий вакуум | Удаляет растворенные газы (H₂, N₂, O₂) | Превосходная усталостная прочность (например, авиационные подшипники, диски турбин) |

| ESR (Электрошлаковая переплавка) | Ванна из расплавленного шлака | Удаляет неметаллические включения (оксиды, сульфиды) | Превосходная ударная вязкость и прочность на удар (например, штампы для ковки, формы) |

Нужна высокочистая сталь для вашего критически важного применения?

Выбор между VAR и ESR имеет решающее значение для производительности и долговечности. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для поддержки разработки и контроля качества этих высокоэффективных материалов. Наши решения помогают металлургам и инженерам гарантировать, что их сталь соответствует самым строгим стандартам чистоты и надежности.

Пусть KINTEK станет вашим партнером в точности. Мы можем помочь вам выбрать правильные инструменты для ваших конкретных потребностей. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать миссию вашей лаборатории.

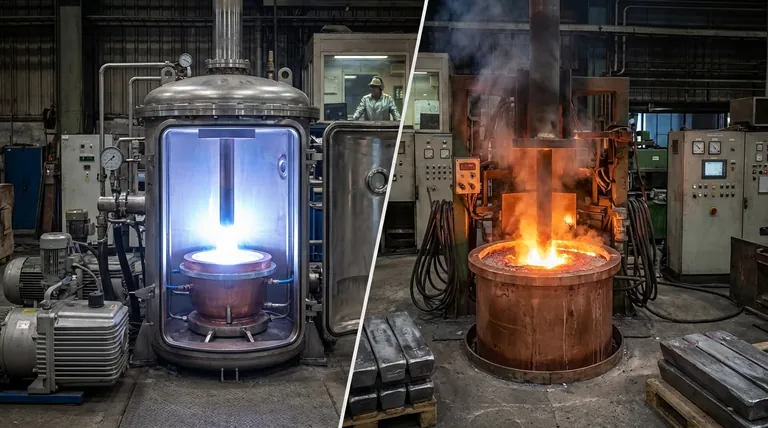

Визуальное руководство

Связанные товары

- Печь для индукционной плавки вакуумной дугой

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Вакуумная печь для спекания зубной керамики

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Что такое VAR в металлургии? Достижение превосходной чистоты и производительности металлов

- Что такое процесс вакуумно-дугового переплава? Достижение максимальной чистоты для высокопроизводительных сплавов

- Что такое процесс переплавки? Достижение максимальной чистоты и производительности для высокопрочных сплавов

- Что такое процесс переплавки? Руководство по рафинированию металлов высокой чистоты

- Что такое процесс ВДП? Полное руководство по вакуумно-дуговому переплаву