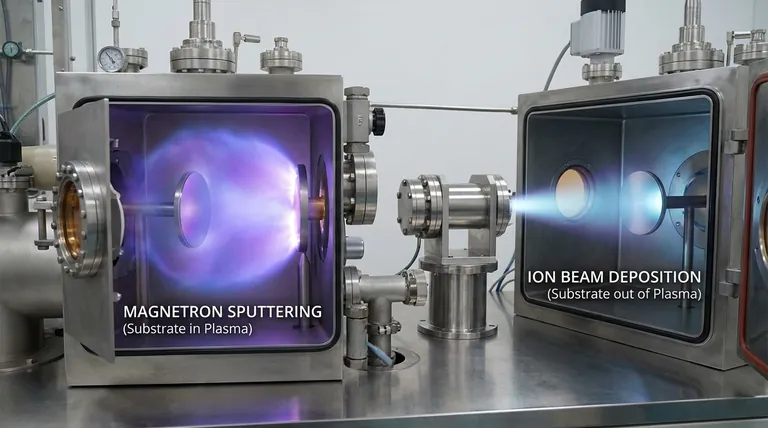

Основное различие между магнетронным распылением и ионно-лучевым напылением заключается в расположении и контроле плазмы. При стандартном магнетронном распылении материал, который нужно покрыть (подложка), погружается в ту же плазму, которая генерирует ионы для воздействия на исходный материал. При ионно-лучевом напылении отдельный ионный источник создает сфокусированный луч, который воздействует на исходный материал, и весь этот процесс происходит вдали от подложки, которая остается вне плазменной среды.

По сути, выбор между этими двумя методами — это выбор между интеграцией процесса и разделением процесса. Стандартное распыление — это прямой, грубый метод, при котором все происходит в одной плазменной камере, в то время как ионно-лучевое напыление — это косвенная, высокоточная техника, которая разделяет генерацию ионов и осаждение материала.

Фундаментальное разделение: плазма против ионного пучка

Обе техники являются формами физического осаждения из паровой фазы (PVD), категории процессов, при которых материал переводится в паровую фазу, а затем конденсируется на подложке для образования тонкой пленки. Ключевое отличие заключается в том, как создается этот пар.

Как работает стандартное распыление

В типичной системе магнетронного распыления инертный газ, такой как аргон, вводится в вакуумную камеру.

Применяется сильное электрическое и магнитное поле, которое воспламеняет газ в плазму — высокоэнергетическое состояние ионов и электронов.

Эти ионы ускоряются в исходный материал, известный как мишень. Удар физически выбивает, или "распыляет", атомы из мишени, которые затем перемещаются и покрывают близлежащую подложку. Подложка находится внутри этой плазменной среды.

Как работает ионно-лучевое напыление

Ионно-лучевое напыление добавляет критический уровень разделения и контроля к этому процессу.

Независимый ионный источник генерирует высококонтролируемый, сфокусированный пучок ионов, полностью отделенный от мишени и подложки.

Этот пучок затем направляется на мишень в другой части камеры, распыляя атомы так же, как в стандартном процессе. Однако, поскольку подложка не находится в плазме, она не бомбардируется высокоэнергетическими частицами.

Ключевые преимущества ионно-лучевого напыления

Это разделение ионного источника от подложки создает несколько явных преимуществ, делая его предпочтительным методом для высокопроизводительных применений.

Независимый контроль над свойствами пленки

Поскольку энергия и ток ионного пучка контролируются независимо, операторы могут точно настраивать свойства осаждаемой пленки.

Это может увеличить плотность пленки, изменить кристаллическую структуру и улучшить такие характеристики, как водопроницаемость, что приводит к превосходной производительности.

Снижение загрязнения

При стандартном распылении инертный газ из плазмы может внедряться в растущую пленку, что может быть источником загрязнения.

Ионно-лучевое напыление значительно уменьшает это включение распыляемого газа, поскольку подложка изолирована от основной плазменной среды, что приводит к получению более чистых тонких пленок.

Защита чувствительных подложек

Плазма в системе магнетронного распыления постоянно бомбардирует подложку, что может вызвать тепловое повреждение или электрические изменения.

Ионно-лучевое напыление устраняет эту проблему. Отсутствие плазмы между мишенью и подложкой делает его идеальным для нанесения покрытий на деликатные материалы, такие как чувствительные оптические компоненты или сложная электроника.

Универсальность с материалами

Процесс не требует электрического смещения между подложкой и мишенью.

Это делает ионно-лучевое напыление очень эффективным для осаждения тонких пленок как на проводящие, так и на непроводящие материалы без специальных модификаций процесса.

Понимание компромиссов

Хотя ионно-лучевое напыление предлагает превосходный контроль и качество пленки, оно не всегда является лучшим выбором. Эта точность имеет свою цену.

Сложность и стоимость

Ионно-лучевые системы по своей природе более сложны, включают специализированные ионные источники и более сложные источники питания и системы управления. Это приводит к более высоким первоначальным затратам на оборудование и потенциально более сложному обслуживанию.

Скорость осаждения и производительность

Стандартное магнетронное распыление часто быстрее и может быть легче масштабировано для крупносерийного промышленного нанесения покрытий. Его относительная простота и более высокие скорости осаждения делают его рабочей лошадкой для применений, где достаточное качество при больших объемах является основным движущим фактором.

Правильный выбор для вашей цели

В конечном итоге, решение определяется конкретными требованиями вашего приложения и балансом между производительностью и эффективностью производства.

- Если ваша основная цель — максимальная точность, чистота пленки и производительность: ионно-лучевое напыление — превосходный выбор, особенно для чувствительных оптических покрытий, передовых полупроводников и медицинских устройств.

- Если ваша основная цель — высокопроизводительное производство и экономичность: магнетронное распыление — это проверенный, надежный метод для нанесения покрытий общего назначения на металлы, стекло и другие прочные материалы.

Выбор правильного метода требует четкого понимания требуемых свойств вашей пленки и операционных ограничений вашего проекта.

Сводная таблица:

| Характеристика | Магнетронное распыление | Ионно-лучевое напыление |

|---|---|---|

| Плазменная среда | Подложка внутри плазмы | Подложка вне плазмы |

| Контроль и точность | Хорошие | Превосходный, независимый контроль ионного пучка |

| Чистота пленки | Риск включения распыляемого газа | Высокая, минимальное загрязнение |

| Совместимость с подложкой | Хорошо для прочных материалов | Идеально для чувствительных подложек (оптика, электроника) |

| Скорость осаждения и стоимость | Более высокая производительность, более низкая стоимость | Медленнее, более высокие затраты на оборудование и эксплуатацию |

Все еще не уверены, какой метод PVD подходит для вашего применения?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя потребности лабораторий. Наши эксперты могут помочь вам проанализировать ваши конкретные требования к свойствам пленки, чувствительности подложки и масштабу производства, чтобы определить оптимальное решение — будь то высокопроизводительное распыление или высокоточное ионно-лучевое напыление.

Свяжитесь с нашими специалистами по тонким пленкам сегодня, чтобы обсудить ваш проект и узнать, как решения KINTEK могут улучшить результаты ваших исследований и разработок.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения