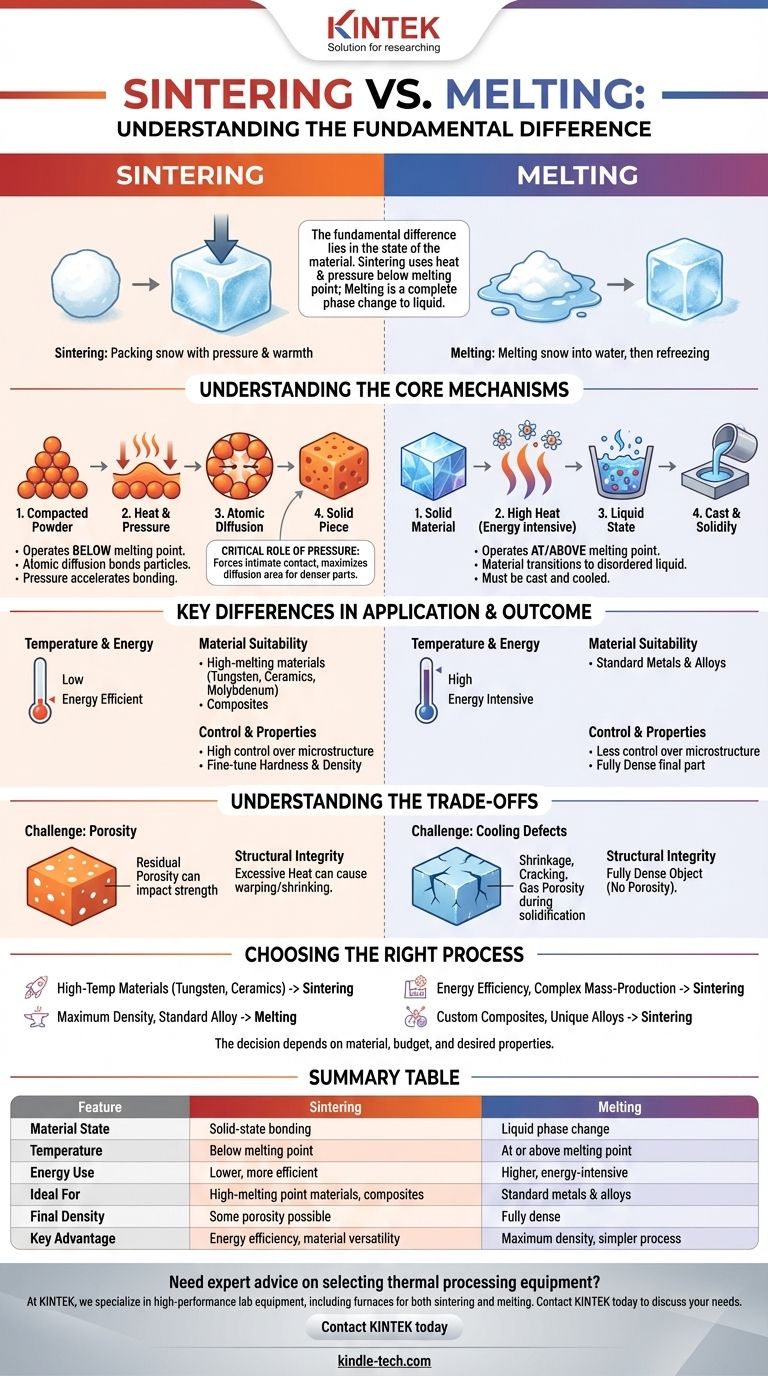

Фундаментальное различие между спеканием и плавлением заключается в состоянии материала во время процесса. Плавление — это полное фазовое превращение, при котором материал нагревается до тех пор, пока он не перейдет из твердого состояния в жидкое. Спекание, напротив, использует комбинацию тепла и давления для соединения частиц материала на молекулярном уровне без достижения жидкого состояния.

Представьте это так: плавление — это как создание одного цельного кубика льда путем расплавления кучи снега и его повторного замораживания. Спекание — это как прессование этого снега в плотный, твердый блок путем приложения огромного давления и достаточного тепла, чтобы сплавить отдельные снежинки там, где они соприкасаются.

Понимание основных механизмов

Чтобы понять практические последствия этих двух процессов, важно понять, как каждый из них фундаментально работает для создания твердого объекта из основного материала.

Как работает плавление

Плавление основано исключительно на тепловой энергии. Когда вы нагреваете материал, его атомы вибрируют более интенсивно, пока не освободятся от своей фиксированной кристаллической структуры.

Материал переходит в неупорядоченное жидкое состояние. Для формирования конечной детали эта жидкость должна быть затем отлита в форму и охлаждена, что позволяет ей снова затвердеть.

Как работает спекание

Спекание происходит при температурах ниже точки плавления материала. Процесс начинается с уплотненного порошка желаемого материала.

Тепло обеспечивает энергию для явления, называемого атомной диффузией. Атомы отдельных частиц мигрируют через границы к соседним частицам, создавая прочные металлические связи и сплавляя порошок в связный, твердый кусок.

Критическая роль давления

Хотя тепло способствует атомной диффузии, давление часто является критическим катализатором в спекании.

Приложение внешнего давления заставляет частицы материала вступать в тесный контакт. Это максимизирует площадь поверхности, где может происходить диффузия, ускоряет процесс связывания и помогает создать более плотную конечную деталь.

Ключевые различия в применении и результатах

Различие между твердофазным процессом (спекание) и жидкофазным процессом (плавление) приводит к значительным различиям в энергопотреблении, совместимости материалов и свойствах конечного продукта.

Температура и энергопотребление

Плавление — это энергоемкий процесс. Он требует нагрева материала не только до его точки плавления, но и обеспечения дополнительной энергии (скрытой теплоты плавления), необходимой для фазового перехода.

Спекание значительно более энергоэффективно. Работая при более низких температурах, оно потребляет гораздо меньше энергии, что делает его более экономичным выбором для многих промышленных применений.

Пригодность материалов

Плавление является простым для многих стандартных металлов и сплавов. Однако оно становится непрактичным или чрезвычайно дорогим для материалов с исключительно высокими температурами плавления.

Спекание превосходит в этой области. Это предпочтительный метод изготовления деталей из таких материалов, как вольфрам, молибден и усовершенствованная керамика, которые слишком трудно расплавить. Оно также позволяет создавать уникальные композиты путем комбинирования порошков различных материалов.

Контроль и конечные свойства

Процесс спекания предлагает высокую степень контроля над микроструктурой конечной детали. Тщательно управляя температурой, давлением и временем, производители могут точно настраивать такие свойства, как твердость и плотность.

Плавление и литье производят полностью плотную деталь, но предлагают меньший контроль над мелкозернистой микроструктурой, которая формируется на стадии охлаждения и затвердевания.

Понимание компромиссов

Ни один из процессов не является универсально превосходящим. Оптимальный выбор зависит от баланса присущих каждому методу преимуществ и недостатков.

Проблема пористости

Спекание почти всегда оставляет некоторую степень остаточной пористости в конечной детали. Эти микроскопические пустоты между исходными частицами порошка могут влиять на общую прочность и плотность.

Плавление, по своей природе, создает полностью плотный объект, поскольку жидкий материал заполняет все доступное пространство в форме перед затвердеванием.

Структурная целостность

Чрезмерный нагрев во время спекания является критической точкой отказа. Если температура становится слишком высокой и приближается к точке плавления, это может привести к деформации детали, неравномерной усадке или потере ее предполагаемой формы.

Дефекты в расплавленных деталях обычно возникают во время охлаждения. Такие проблемы, как усадка, растрескивание или газовая пористость, могут возникать при затвердевании жидкого металла.

Сложность процесса

Хотя концептуально простое, высокопроизводительное спекание может быть сложным процессом. Оно требует точного контроля над атмосферой печи, температурными режимами и приложением давления для достижения стабильных результатов.

Плавление часто является более простым, более прямым процессом, но может потребовать значительной постобработки (например, механической обработки) для достижения желаемой конечной формы и чистоты поверхности.

Выбор правильного процесса для вашей цели

Решение об использовании спекания или плавления полностью зависит от вашего материала, бюджета и желаемых свойств конечного компонента.

- Если ваша основная цель — создание деталей из высокотемпературных материалов, таких как вольфрам или керамика: Спекание — это практичный и часто единственный жизнеспособный выбор.

- Если ваша основная цель — достижение максимальной плотности и непористой структуры для стандартного сплава: Плавление и литье, как правило, являются более прямым путем.

- Если ваша основная цель — энергоэффективность и массовое производство сложных деталей, близких к окончательной форме: Спекание, краеугольный камень порошковой металлургии, предлагает значительные экономические преимущества.

- Если ваша основная цель — создание индивидуальных металлических матричных композитов или уникальных сплавов: Спекание позволяет комбинировать материалы, которые невозможно смешать в жидком состоянии.

В конечном итоге, понимание того, что плавление строится из жидкости, а спекание — из твердого тела, является ключом к принятию обоснованного производственного решения.

Сводная таблица:

| Характеристика | Спекание | Плавление |

|---|---|---|

| Состояние материала | Твердофазное соединение | Фазовый переход в жидкое состояние |

| Температура | Ниже точки плавления | На уровне или выше точки плавления |

| Энергопотребление | Ниже, более эффективно | Выше, энергоемко |

| Идеально для | Материалов с высокой температурой плавления (вольфрам, керамика), композитов | Стандартных металлов и сплавов |

| Конечная плотность | Возможна некоторая пористость | Полностью плотный |

| Ключевое преимущество | Энергоэффективность, универсальность материалов | Максимальная плотность, более простой процесс для стандартных металлов |

Нужен экспертный совет по выбору подходящего оборудования для термической обработки для вашей лаборатории?

В KINTEK мы специализируемся на высокопроизводительном лабораторном оборудовании, включая печи для спекания и плавления. Независимо от того, работаете ли вы с усовершенствованной керамикой, высокотемпературными металлами или стандартными сплавами, наши решения разработаны для обеспечения точности, эффективности и надежности.

Позвольте нашим экспертам помочь вам оптимизировать ваш процесс для достижения превосходных результатов. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные потребности и узнать, как наше оборудование может расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Используется ли диффузия при спекании? Атомный механизм создания более прочных материалов

- Почему для спекания Ti-43Al-4Nb-1Mo-0.1B требуется высокий вакуум? Обеспечение чистоты и ударной вязкости

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости