По своей сути, разница между PVD и гальваническим покрытием заключается в физике против химии. Физическое осаждение из паровой фазы (PVD) — это сухой вакуумный процесс, который физически осаждает тонкую пленку материала на поверхность, атом за атомом. Традиционное гальваническое покрытие, или электроосаждение, — это влажный химический процесс, который использует электрический ток в жидкой ванне для наращивания слоя металла на проводящей детали.

Основное решение между PVD и гальваническим покрытием — это компромисс. Вы должны выбрать между превосходной твердостью PVD и универсальностью материала или способностью гальванического покрытия равномерно покрывать сложные формы толстым, классическим металлическим слоем.

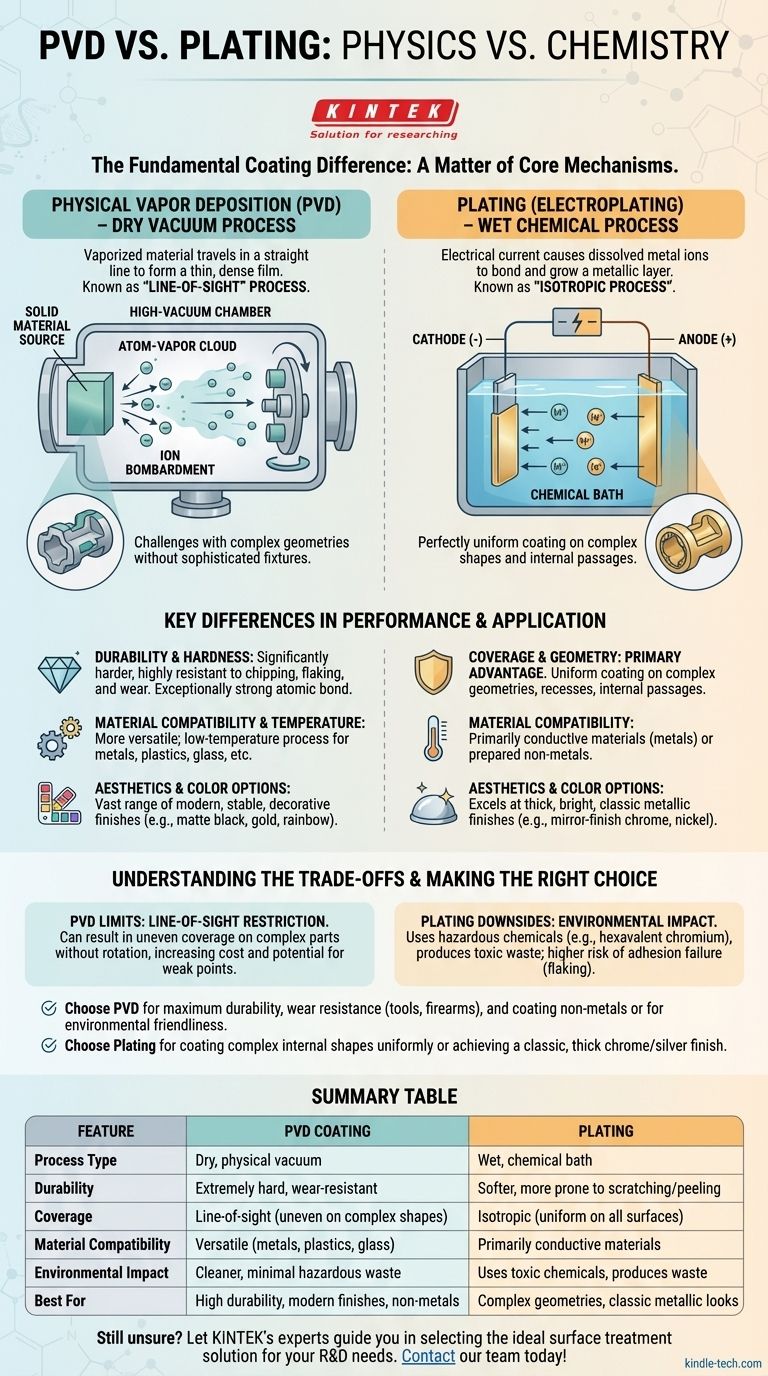

Как принципиально работает каждый процесс

Чтобы понять, какой метод подходит для вашего применения, вы должны сначала понять фундаментальное различие в способе нанесения покрытия.

Физическое осаждение из паровой фазы (PVD): Вакуумная пленка

PVD происходит в высоковакуумной камере. Твердый исходный материал испаряется физическим процессом, таким как распыление (бомбардировка его ионами).

Этот испаренный материал затем движется по прямой линии через вакуум и конденсируется на целевом объекте, образуя очень тонкую, плотную и высокоадгезионную пленку.

Поскольку материал движется по прямой линии, PVD известен как процесс "прямой видимости". Любая поверхность, не подвергающаяся прямому воздействию источника пара, не будет покрыта.

Гальваническое покрытие: Процесс в химической ванне

Гальваническое покрытие происходит в жидком химическом растворе. В наиболее распространенном методе, электроосаждении, объект, который нужно покрыть, погружается в ванну и действует как катод (отрицательный электрод).

Через раствор пропускается электрический ток, вызывая миграцию и связывание растворенных ионов металла с поверхностью объекта, эффективно "наращивая" металлический слой.

Поскольку объект полностью погружен, это изотропный процесс. Покрытие равномерно образуется на всех поверхностях, к которым может прикоснуться жидкость, включая сложные внутренние каналы и отверстия.

Ключевые различия в производительности и применении

Различия в процессе приводят к совершенно разным результатам в долговечности, внешнем виде и подходящих вариантах использования.

Долговечность и твердость

PVD-покрытия значительно тверже, долговечнее и более устойчивы к коррозии, чем большинство гальванических покрытий. Атомная связь, создаваемая в процессе PVD, исключительно прочна, что делает ее высокоустойчивой к сколам, отслаиванию и износу.

Гальваническое покрытие, хотя и защитное, представляет собой более мягкий слой, который более подвержен царапинам и может отслаиваться, если подготовка поверхности или процесс были выполнены неправильно.

Покрытие и геометрия

Это главное преимущество гальванического покрытия. Его изотропный характер обеспечивает идеально равномерное покрытие деталей со сложной геометрией, глубокими выемками или внутренними каналами.

Характер PVD "прямой видимости" затрудняет равномерное покрытие сложных форм без сложных приспособлений для вращения детали во время процесса.

Совместимость материалов и температура

PVD более универсален. Это низкотемпературный процесс, который может использоваться для покрытия широкого спектра материалов, включая пластмассы, стекло и термочувствительные металлы, в дополнение к стандартным сталям и сплавам.

Электроосаждение обычно требует, чтобы подложка была электропроводной, что ограничивает его применение металлами или специально подготовленными неметаллами.

Эстетика и варианты цвета

PVD предлагает широкий спектр современных декоративных покрытий (например, матовый черный, золотой, розовое золото, бронза и даже переливающиеся радужные цвета), которые очень стабильны.

Гальваническое покрытие превосходно подходит для создания толстых, ярких, классических металлических покрытий, таких как зеркальный хром, никель или серебро.

Понимание компромиссов

Ни один из методов не является универсально превосходящим; выбор неправильного метода для вашей цели может привести к неудаче.

Ограничения PVD

Основным недостатком является ограничение "прямой видимости". Без тщательного вращения детали это может привести к неравномерному или неполному покрытию сложных деталей, что создает слабые места для износа и коррозии. Эта дополнительная сложность может увеличить затраты.

Недостатки гальванического покрытия

Наиболее значительная проблема традиционного гальванического покрытия — это его воздействие на окружающую среду. В процессе часто используются опасные химикаты (например, шестивалентный хром) и образуются токсичные отходы, требующие тщательной утилизации. Кроме того, отказ адгезии, приводящий к отслаиванию или шелушению, является более распространенным видом отказа, чем при PVD.

Правильный выбор для вашей цели

Конкретные требования вашего применения должны определять ваш выбор.

- Если ваш основной акцент делается на максимальной долговечности и износостойкости: Выберите PVD за его превосходную твердость и адгезию, идеально подходящую для инструментов, огнестрельного оружия и высококачественных часов.

- Если ваш основной акцент делается на равномерном покрытии сложных внутренних форм: Выберите гальваническое покрытие, так как жидкая ванна обеспечит идеальное покрытие там, где процесс прямой видимости не может.

- Если ваш основной акцент делается на классическом, толстом хромовом или серебряном покрытии: Гальваническое покрытие — это традиционный и наиболее эффективный метод для достижения этой конкретной эстетики.

- Если ваш основной акцент делается на экологичности или покрытии неметаллов: PVD — это более чистый, более универсальный процесс, подходящий для пластмасс, композитов и других материалов.

Понимание основного механизма — физическая пленка против химической ванны — является ключом к выбору правильного покрытия для ваших конкретных потребностей.

Сводная таблица:

| Характеристика | PVD-покрытие | Гальваническое покрытие |

|---|---|---|

| Тип процесса | Сухой, физический вакуумный процесс | Влажный, химический процесс в ванне |

| Долговечность | Чрезвычайно твердое, износостойкое | Мягче, более подвержено царапинам/отслаиванию |

| Покрытие | Прямая видимость (неравномерное на сложных формах) | Изотропное (равномерное на всех поверхностях) |

| Совместимость материалов | Универсальное (металлы, пластмассы, стекло) | В основном проводящие материалы |

| Воздействие на окружающую среду | Чище, минимальное количество опасных отходов | Использует токсичные химикаты, производит отходы |

| Лучше всего подходит для | Высокая долговечность, современные покрытия, неметаллы | Сложные геометрии, классический металлический вид |

Все еще не уверены, какой процесс покрытия лучше всего подходит для ваших деталей? Позвольте экспертам KINTEK помочь вам. Мы специализируемся на лабораторном оборудовании и расходных материалах для исследований и разработок в области обработки поверхностей, помогая вам выбрать идеальное решение PVD или гальванического покрытия для повышения долговечности, производительности и эстетики. Свяжитесь с нашей командой сегодня, чтобы обсудить требования вашего проекта и достичь превосходных результатов!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Каковы преимущества и недостатки горячего прессования? Выберите правильный процесс порошковой металлургии

- Что такое горячее прессование? Достижение превосходной плотности и сложных форм с помощью тепла и давления

- Что такое горячая штамповка прессованием? Создание сложных, высокопрочных металлических компонентов

- Какова цель ламинирования? Защитите и улучшите свои документы для долгосрочного использования

- Каковы преимущества и недостатки горячей штамповки? Раскройте секрет сверхвысокой прочности для автомобильных деталей