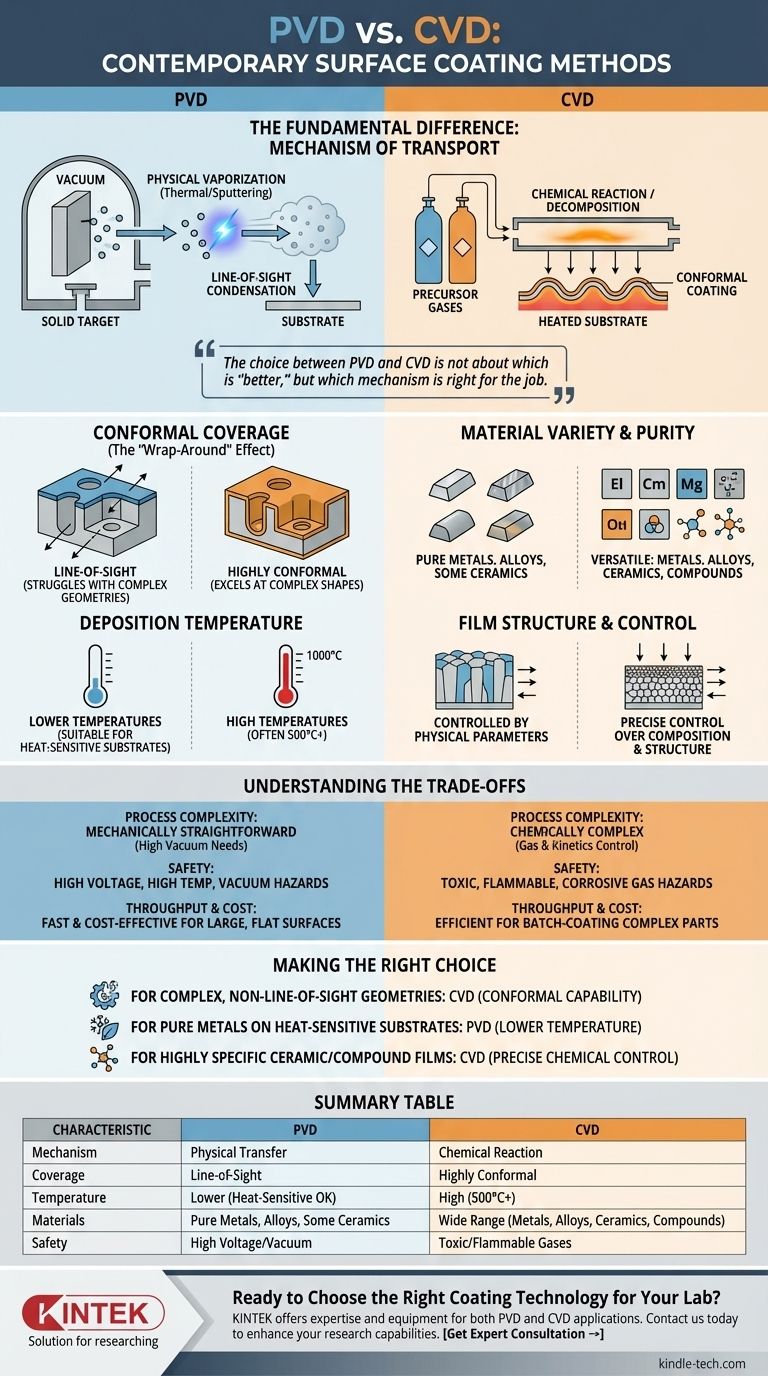

Фундаментальное различие между физическим осаждением из паровой фазы (PVD) и химическим осаждением из паровой фазы (CVD) заключается в способе доставки материала покрытия к подложке. PVD — это механический процесс, при котором твердый или жидкий исходный материал физически испаряется, а затем конденсируется на детали. В отличие от этого, CVD — это химический процесс, при котором газы-прекурсоры реагируют или разлагаются на поверхности подложки, образуя покрытие.

Выбор между PVD и CVD заключается не в том, что "лучше", а в том, какой механизм подходит для конкретной задачи. PVD — это физический процесс прямой видимости, идеально подходящий для осаждения чистых материалов на простые геометрии, в то время как CVD использует химические реакции для создания высококонформных покрытий даже на самых сложных поверхностях.

Основной механизм: как работает каждый процесс

Чтобы выбрать правильную технологию, вы должны сначала понять фундаментальное различие в том, как формируется пленка. Один процесс — это физический перенос, другой — химическое создание.

Физическое осаждение из паровой фазы (PVD): физический перенос

В PVD материал покрытия начинается как твердая мишень. Эта мишень превращается в пар чисто физическими средствами внутри высоковакуумной камеры.

Два основных метода — это термическое испарение, которое использует высокие температуры для испарения атомов из мишени, и распыление, которое использует высокоэнергетическую плазму для бомбардировки мишени и физического выбивания атомов.

Эти испаренные атомы затем движутся по прямой линии — по пути "прямой видимости" — пока не ударятся о подложку и не сконденсируются, образуя твердую пленку.

Химическое осаждение из паровой фазы (CVD): химическая реакция

CVD начинается не с твердой мишени, а с одного или нескольких летучих газов-прекурсоров, вводимых в реакционную камеру.

Эти газы разлагаются или реагируют друг с другом на поверхности нагретой подложки. Эта химическая реакция образует твердый материал покрытия непосредственно на детали.

Поскольку осаждение обусловлено химической реакцией в газовой среде, материал может равномерно осаждаться на всех открытых поверхностях, независимо от их ориентации относительно источника газа.

Сравнение ключевых характеристик покрытия

Различие в механизме напрямую определяет свойства конечного покрытия и типы деталей, которые могут быть обработаны.

Конформное покрытие (эффект "обтекания")

CVD превосходно создает высоко конформные покрытия. Его газофазная природа позволяет ему легко равномерно покрывать сложные, замысловатые формы и внутренние поверхности.

PVD, будучи процессом прямой видимости, испытывает с этим трудности. Для достижения покрытия на неплоских геометриях требуются сложные приспособления и вращение детали, а покрытие внутри глубоких отверстий или каналов часто невозможно.

Разнообразие материалов и чистота

CVD исключительно универсален, способен осаждать широкий спектр материалов, включая металлы, многокомпонентные сплавы и высокочистые керамические или составные слои, просто регулируя газы-прекурсоры.

PVD также универсален, но чаще всего используется для осаждения чистых металлов, специфических сплавов и некоторых керамических соединений. Состав пленки напрямую связан с составом физической мишени.

Температура осаждения и воздействие на подложку

Традиционные процессы CVD часто требуют очень высоких температур (многие сотни или даже более 1000°C) для протекания необходимых химических реакций. Это ограничивает типы материалов подложки, которые могут быть покрыты без повреждения или деформации.

Хотя некоторые процессы PVD используют нагрев, многие, такие как распыление, могут выполняться при гораздо более низких температурах. Это делает PVD подходящим для покрытия термочувствительных материалов, таких как пластмассы, или готовых компонентов, где высокая температура изменила бы их свойства.

Структура и контроль пленки

CVD позволяет точно контролировать химический состав, кристаллическую структуру и размер зерна пленки путем точного управления скоростью потока газа, давлением и температурой.

В PVD свойства пленки контролируются физическими параметрами, такими как скорость осаждения, энергия плазмы и давление в камере.

Понимание компромиссов

Ни один из методов не является универсальным решением. Каждый из них имеет свой набор эксплуатационных соображений и ограничений.

Сложность процесса

Процессы CVD могут быть химически сложными. Успех зависит от точного контроля газовых смесей и кинетики реакций, а также от управления побочными продуктами.

PVD механически прост по концепции, но для получения высококачественных пленок требуется строгий контроль уровней вакуума, источников питания и физической настройки камеры.

Безопасность и экологические проблемы

CVD часто включает газы-прекурсоры, которые являются токсичными, легковоспламеняющимися или коррозионными, что требует сложных систем обращения и безопасности.

Процессы PVD обычно считаются более чистыми с химической точки зрения. Основные опасности связаны с используемыми высокими напряжениями, высокими температурами и высоковакуумными средами.

Производительность и стоимость

Экономика каждого процесса сильно зависит от применения. CVD может быть очень эффективным для пакетного нанесения покрытия на большое количество сложных деталей благодаря его превосходному конформному покрытию.

PVD может быть чрезвычайно быстрым и экономичным для покрытия больших плоских поверхностей в поточной системе, но становится менее эффективным для сложных геометрий, требующих манипуляций.

Выбор правильного решения для вашего применения

Ваше решение должно основываться на геометрии вашей детали и желаемых свойствах конечной пленки.

- Если ваша основная цель — покрытие сложных, непрямолинейных геометрий: CVD — лучший выбор благодаря его присущей химической способности "обтекания".

- Если ваша основная цель — осаждение чистых металлов или обычных сплавов на термочувствительные подложки: PVD, особенно распыление, предлагает низкотемпературное и легко контролируемое решение.

- Если ваша основная цель — создание высокоспецифичных керамических, составных или высокочистых пленок: CVD обеспечивает беспрецедентный контроль над окончательным химическим составом пленки посредством точного управления газом.

Понимание фундаментального различия между физическим переносом и химическим созданием является ключом к выбору оптимальной технологии нанесения покрытия для вашей конкретной инженерной задачи.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Механизм | Физический перенос твердого/жидкого материала | Химическая реакция газов-прекурсоров |

| Покрытие | Прямая видимость (ограниченные сложные геометрии) | Высококонформное (обтекает сложные формы) |

| Температура | Более низкие температуры (подходит для термочувствительных подложек) | Высокие температуры (часто 500°C+) |

| Материалы | Чистые металлы, сплавы, некоторые виды керамики | Широкий спектр: металлы, сплавы, керамика, соединения |

| Безопасность | Опасности высокого напряжения/вакуума | Опасности токсичных, легковоспламеняющихся, коррозионных газов |

Готовы выбрать правильную технологию нанесения покрытия для вашей лаборатории?

Независимо от того, нужен ли вам PVD для термочувствительных подложек или CVD для сложных геометрий, KINTEK обладает опытом и оборудованием для поддержки ваших требований к поверхностным покрытиям. Наша команда специализируется на помощи лабораториям в выборе и внедрении оптимального метода осаждения для их конкретных применений.

Свяжитесь с нами сегодня, чтобы обсудить потребности вашего проекта и узнать, как решения KINTEK для лабораторного оборудования могут расширить ваши исследовательские возможности.

Получить экспертную консультацию →

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий