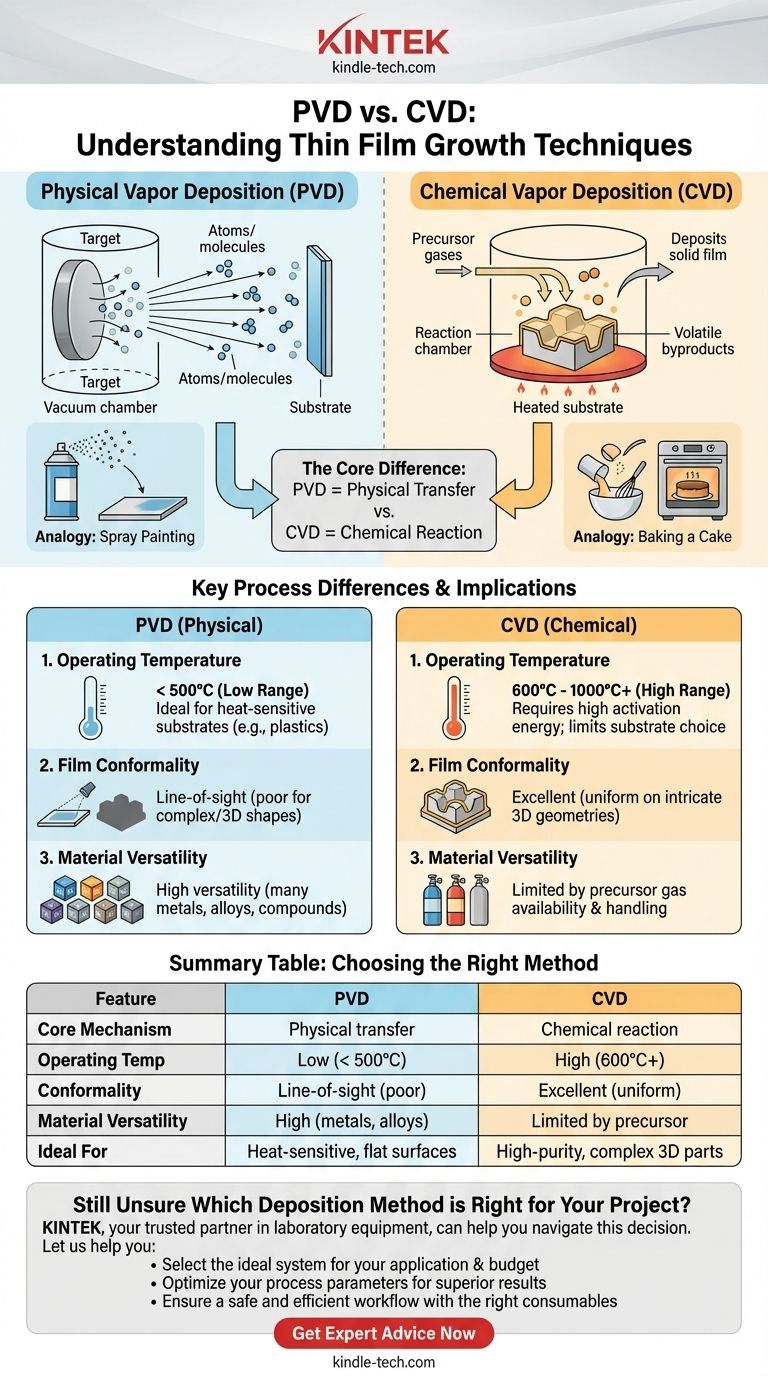

Основное различие между физическим осаждением из паровой фазы (PVD) и химическим осаждением из паровой фазы (CVD) заключается в том, как материал покрытия попадает на подложку и формирует на ней пленку. PVD — это физический процесс, при котором твердый или жидкий материал испаряется, а затем конденсируется на целевой поверхности. В отличие от этого, CVD — это химический процесс, при котором прекурсорные газы вводятся в камеру и вступают в реакцию на нагретой поверхности для образования желаемой твердой пленки.

Выбор между PVD и CVD заключается не в выборе превосходящей технологии, а в согласовании механизма процесса с вашими требованиями к материалу, желаемыми свойствами пленки и чувствительностью подложки. Ключевое различие — физический перенос против химической реакции — определяет каждый основной параметр процесса и результат.

Основной механизм: Физическая против химической трансформации

Чтобы понять практические различия, вы должны сначала уловить различную природу каждого процесса на атомном уровне.

Физическое осаждение из паровой фазы (PVD): Перенос по прямой видимости

В PVD материал для нанесения начинается как твердая мишень в вакуумной камере. Этот материал преобразуется в пар чисто физическими методами, такими как испарение (нагрев) или распыление (бомбардировка ионами).

Эти испаренные атомы или молекулы проходят по прямой линии через вакуум и физически конденсируются на более холодной подложке, образуя тонкую пленку. Осажденный материал химически идентичен исходному материалу.

Представьте PVD как аналог распыления краски. Частицы материала физически переносятся от источника и прилипают к поверхности прямо на пути своего следования.

Химическое осаждение из паровой фазы (CVD): Поверхностная реакция

В CVD материал покрытия вводится в реакционную камеру в виде одного или нескольких летучих прекурсорных газов. Эти газы сами по себе не являются конечным материалом пленки, а скорее химическими ингредиентами.

Когда эти газы вступают в контакт с нагретой подложкой, запускается химическая реакция. Эта реакция разлагает прекурсорные газы, осаждая желаемый твердый материал на подложке и создавая летучие побочные продукты, которые затем откачиваются из камеры.

Эффективной аналогией для CVD является выпечка торта. Жидкие ингредиенты (прекурсорные газы) вступают в реакцию под воздействием тепла, образуя совершенно новую твердую структуру (пленку).

Ключевые различия в процессах и их последствия

Фундаментальное различие между физическим и химическим путем создает значительные различия в рабочих параметрах процесса и характеристиках получаемой пленки.

Рабочая температура

Процессы CVD почти всегда требуют высоких температур (обычно от 600°C до более 1000°C) для обеспечения необходимой энергии активации для протекания химических реакций на поверхности подложки.

Процессы PVD могут работать в гораздо более низком температурном диапазоне, часто ниже 500°C и иногда даже около комнатной температуры. Энергия используется для испарения источника, а не для инициирования реакции на подложке.

Эта разница в температуре часто является самым важным фактором при выборе метода, поскольку она определяет, какие материалы подложек могут быть использованы без повреждения или плавления.

Свойства пленки и конформность

Поскольку CVD включает газ, который может огибать объект, он создает пленки с превосходной конформностью. Это означает, что он может наносить равномерное покрытие на сложные трехмерные формы со сложными элементами.

PVD — это процесс с прямой видимостью. Подобно тени, отбрасываемой светом, области, не находящиеся на прямом пути парового источника, получат мало или совсем не получат покрытия. Это делает его идеальным для плоских поверхностей, но сложным для сложных геометрий.

Универсальность материалов и подложек

PVD чрезвычайно универсален в отношении материалов, которые он может наносить. По сути, любой металл, сплав или соединение, которое можно испарить, может быть нанесен.

CVD ограничен материалами, для которых можно найти или синтезировать стабильный, летучий прекурсорный газ. Эти прекурсоры также могут быть высокотоксичными, легковоспламеняющимися или коррозионными, что требует специального обращения и протоколов безопасности.

Понимание компромиссов

Ни один метод не является универсально лучшим; каждый из них представляет собой набор инженерных компромиссов.

Компромисс PVD: Гибкость против покрытия

Ключевые преимущества PVD — низкая рабочая температура и способность наносить широкий спектр материалов. Это делает его подходящим для термочувствительных подложек, таких как пластик, закаленная сталь и многие электронные компоненты.

Основным недостатком является плохая конформность на сложных деталях. Хотя вращение подложки может смягчить это, оно не может сравниться с равномерным покрытием CVD на очень сложных геометриях.

Компромисс CVD: Качество против ограничений

CVD известен тем, что производит исключительно чистые, плотные и конформные пленки с сильной адгезией благодаря высоким температурам процесса. Это делает его золотым стандартом для применений, требующих самого высокого качества покрытий на сложных деталях, например, в производстве полупроводников.

Его основные ограничения — высокая температура, которая ограничивает выбор подложек, и зависимость от доступной химии прекурсоров, которая ограничивает выбор материалов. Процесс также может генерировать опасные побочные продукты, которыми необходимо управлять.

Выбор правильного варианта для вашего применения

Ваш выбор должен руководствоваться вашими основными техническими и эксплуатационными целями.

- Если ваш основной фокус — нанесение покрытий на сложные 3D-геометрии или достижение максимальной чистоты пленки: CVD часто является лучшим выбором благодаря превосходной конформности и высокотемпературному процессу.

- Если ваш основной фокус — нанесение покрытий на термочувствительные материалы (например, пластик или закаленную сталь): PVD является необходимым выбором из-за более низких рабочих температур.

- Если ваш основной фокус — нанесение широкого спектра металлических сплавов или чистых металлов: PVD предлагает гораздо большую гибкость и не ограничен доступностью прекурсорных газов.

В конечном счете, понимание основной физической или химической природы каждого процесса позволяет вам выбрать точный инструмент для вашей конкретной инженерной задачи.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Основной механизм | Физический перенос (испарение/распыление) | Химическая реакция на подложке |

| Рабочая температура | Низкая (часто < 500°C) | Высокая (обычно 600°C - 1000°C+) |

| Конформность пленки | Прямая видимость (плохо для сложных форм) | Отличная (равномерно на 3D-геометриях) |

| Универсальность материалов | Высокая (металлы, сплавы, соединения) | Ограничена доступностью прекурсорного газа |

| Идеально для | Термочувствительные подложки, плоские поверхности | Пленки высокой чистоты, сложные 3D-детали |

Все еще не уверены, какой метод нанесения подходит для вашего проекта?

Выбор между PVD и CVD имеет решающее значение для достижения желаемых свойств пленки и защиты вашей подложки. KINTEK, ваш надежный партнер в лабораторном оборудовании, может помочь вам принять это решение.

Мы специализируемся на предоставлении подходящего лабораторного оборудования и расходных материалов для ваших конкретных потребностей в нанесении тонких пленок. Наши эксперты понимают компромиссы между чувствительностью к температуре, требованиями к материалам и конформностью покрытия.

Позвольте нам помочь вам:

- Выбрать идеальную систему для вашего применения и бюджета

- Оптимизировать параметры процесса для превосходных результатов

- Обеспечить безопасный и эффективный рабочий процесс с правильными расходными материалами и поддержкой

Свяжитесь с нашими техническими специалистами сегодня для получения индивидуальной консультации. Мы будем работать с вами, чтобы обеспечить успех вашего процесса нанесения тонких пленок.

Получить экспертную консультацию сейчас

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD