Основное различие между физическим и химическим осаждением заключается в том, как материал покрытия достигает целевой поверхности. Физическое осаждение из паровой фазы (PVD) включает физическую передачу материала от источника к подложке, по сути, изменение состояния из твердого в парообразное и обратно в твердое. В отличие от этого, химическое осаждение из паровой фазы (CVD) использует газы-прекурсоры, которые претерпевают химическую реакцию непосредственно на поверхности подложки для создания нового твердого материала.

Хотя PVD и CVD являются методами нанесения тонких пленок, основное различие простое: PVD — это физический процесс нанесения покрытия, похожий на распыление атомами, тогда как CVD — это химический процесс роста, при котором пленка наращивается посредством реакции на самой поверхности.

Разбор физического осаждения из паровой фазы (PVD)

PVD включает в себя семейство процессов, определяемых физическим перемещением материала. Исходный материал преобразуется в пар, проходит через вакуум или среду с низким давлением и конденсируется на подложке в виде твердой пленки.

Основной механизм: передача по прямой видимости

Во всех процессах PVD осаждаемый материал начинается как твердая мишень. На эту мишень подается энергия, высвобождая атомы или молекулы, которые движутся по прямой линии, пока не ударятся о поверхность и не прикрепятся к ней.

Эта природа прямой видимости означает, что PVD отлично подходит для нанесения покрытий на плоские поверхности или объекты, которые можно легко вращать, чтобы все стороны были обращены к источнику.

Основные методы PVD

Для создания пара используются два основных метода:

- Испарение: Исходный материал нагревается в вакууме до кипения, создавая пар, который поднимается и покрывает подложку. Это относительно простой и мягкий процесс.

- Распыление: Используется плазма высокой энергии для бомбардировки исходного материала (мишени). Это энергетическое столкновение физически выбивает атомы из мишени, которые затем перемещаются и осаждаются на подложке.

Понимание химического осаждения из паровой фазы (CVD)

CVD по своей сути является химическим процессом. Вместо того чтобы физически перемещать материал конечной пленки, он транспортирует химические строительные блоки (прекурсоры) к подложке и инициирует реакцию для создания пленки на месте.

Основной механизм: реакция на поверхности

В типичном процессе CVD в реакционную камеру вводятся один или несколько летучих газов-прекурсоров. Подложка нагревается до определенной, часто высокой, температуры.

Когда газы-прекурсоры вступают в контакт с горячей подложкой, они разлагаются и вступают в реакцию друг с другом и с поверхностью, образуя желаемую твердую пленку. Избыточный газ и побочные продукты затем откачиваются.

Важность конформного покрытия

Поскольку осаждение обусловлено газом, который может проникать в каждую щель и уголок, CVD не является процессом прямой видимости. Он превосходно подходит для получения высококонформных покрытий, что означает, что он может наносить пленку равномерной толщины на сложные трехмерные формы.

Понимание компромиссов

Выбор между PVD и CVD требует понимания их различных преимуществ и ограничений, которые напрямую вытекают из их основных механизмов.

Температура и совместимость с подложкой

CVD обычно требует очень высоких температур (часто >600°C) для запуска необходимых химических реакций. Это ограничивает его применение подложками, которые могут выдерживать эту температуру без плавления или деформации.

Процессы PVD, как правило, проводятся при гораздо более низких температурах, что делает их подходящими для более широкого спектра материалов, включая пластмассы и термочувствительные сплавы.

Адгезия и свойства пленки

Пленки CVD химически выращиваются на поверхности, что часто приводит к превосходной адгезии и высокой чистоте. Высокие температуры также могут привести к получению желаемой кристаллической структуры.

Пленки PVD, особенно полученные методом распыления, наносятся с высокой кинетической энергией, что создает очень плотные, твердые и износостойкие покрытия.

Сложность процесса и материалы

CVD зависит от поиска подходящих газов-прекурсоров, которые будут вступать в реакцию должным образом, что может быть сложной химической задачей. Процесс также может включать токсичные и коррозионные газы.

PVD в принципе более прост: если вы можете сделать мишень из материала, вы, вероятно, сможете его осадить. Это обеспечивает большую гибкость для нанесения покрытий из сплавов и композитных материалов.

Сделайте правильный выбор для вашей цели

Решение об использовании PVD или CVD полностью диктуется желаемым результатом для конечного продукта.

- Если ваш основной акцент делается на твердом, износостойком покрытии на металлическом инструменте или металлическом покрытии на пластике: PVD — очевидный и экономически эффективный выбор благодаря более низким температурам обработки и превосходным механическим свойствам его пленок.

- Если ваш основной акцент делается на сверхчистой, высокооднородной кристаллической пленке для полупроводников или оптики: CVD — превосходный метод, поскольку процесс химической реакции обеспечивает исключительную чистоту и конформное покрытие.

- Если ваш основной акцент делается на равномерном покрытии сложной внутренней поверхности или трехмерной детали: Природа CVD, не требующая прямой видимости, делает его единственным жизнеспособным вариантом.

Понимание того, требует ли ваше приложение физического покрытия или химически выращенной пленки, является ключом к выбору правильного инструмента для вашей инженерной задачи.

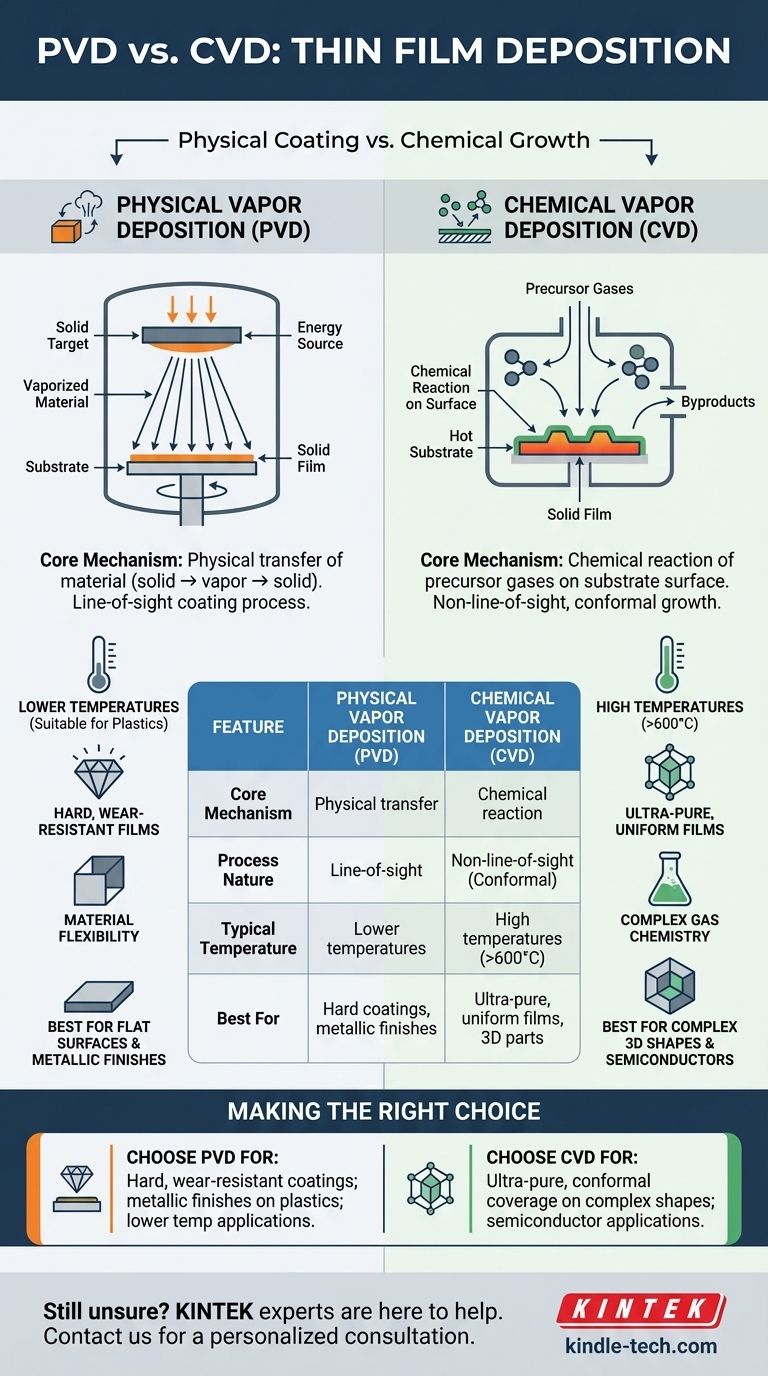

Сводная таблица:

| Характеристика | Физическое осаждение из паровой фазы (PVD) | Химическое осаждение из паровой фазы (CVD) |

|---|---|---|

| Основной механизм | Физическая передача материала (твердое тело → пар → твердое тело) | Химическая реакция газов-прекурсоров на поверхности подложки |

| Природа процесса | Нанесение покрытия по прямой видимости | Рост без прямой видимости, конформный рост |

| Типичная температура | Более низкие температуры (подходит для пластмасс) | Высокие температуры (>600°C) |

| Лучше всего подходит для | Твердые, износостойкие покрытия; металлические покрытия | Сверхчистые, однородные пленки; сложные 3D-формы |

| Ключевое преимущество | Отлично подходит для плоских поверхностей; широкая гибкость материалов | Исключительный охват ступеней и чистота пленки |

Все еще не уверены, подходит ли вам PVD или CVD для вашего конкретного применения? Эксперты KINTEK готовы помочь.

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для всех ваших потребностей в нанесении тонких пленок. Мы можем помочь вам выбрать идеальную технологию для достижения свойств пленки, адгезии и покрытия, необходимых вашему проекту.

Свяжитесь с нашими специалистами сегодня для получения индивидуальной консультации, и позвольте нам помочь вам оптимизировать процесс осаждения.

Свяжитесь с нашей командой прямо сейчас!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок