По сути, разница проста. Физическое осаждение из паровой фазы (PVD) использует физический процесс — такой как нагрев или распыление — для превращения твердого исходного материала в пар, который покрывает подложку. Химическое осаждение из паровой фазы (CVD) использует химическую реакцию между газами-прекурсорами для создания совершенно нового твердого материала, который затем образует пленку на подложке.

Фундаментальное различие заключается в том, как генерируется материал покрытия. PVD физически переносит существующий материал от источника к подложке, в то время как CVD синтезирует новый материал непосредственно на подложке посредством химической реакции.

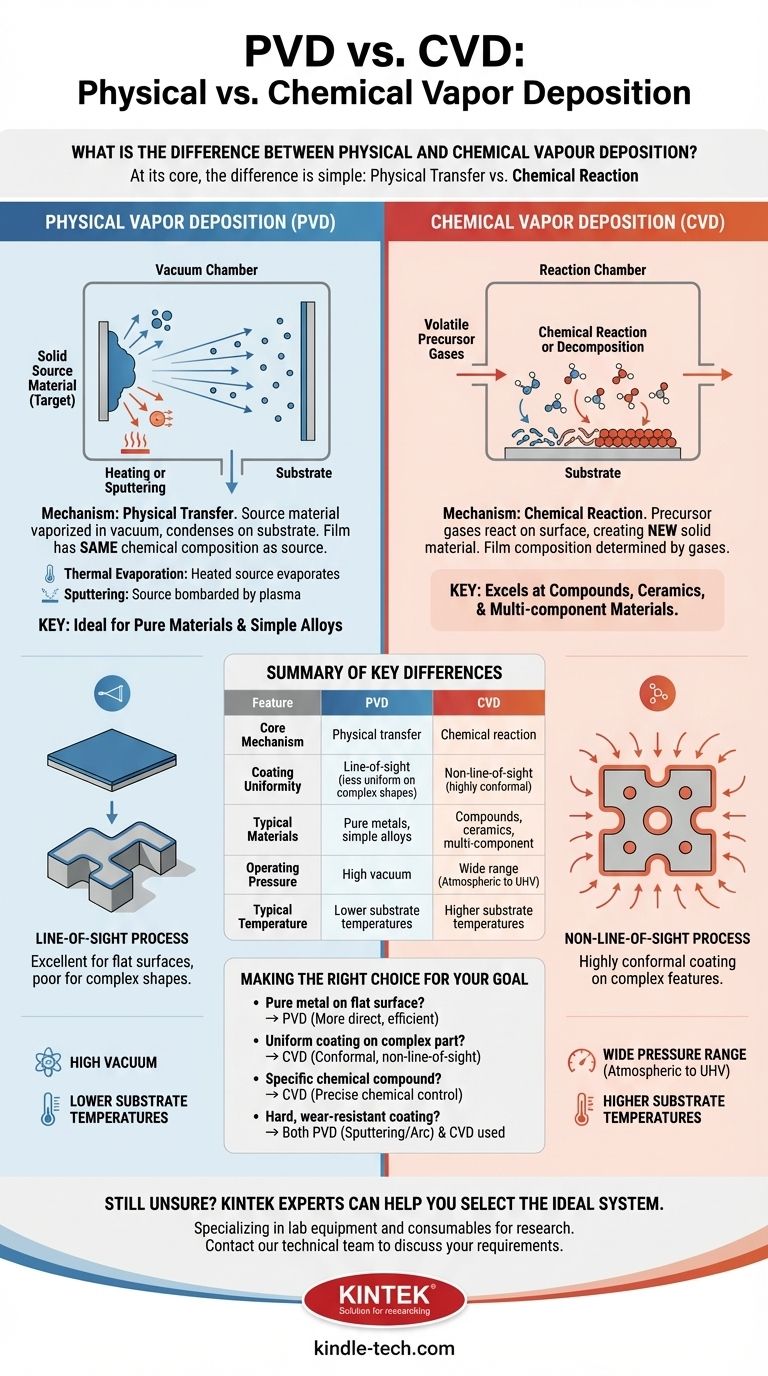

Основной механизм: физическая передача против химической реакции

Чтобы выбрать правильный процесс, вы должны сначала понять, как фундаментально работает каждый из них. Название каждой техники точно описывает ее механизм.

Как работает PVD: физический процесс

PVD — это процесс прямой видимости, при котором твердый исходный материал, или «мишень», испаряется внутри вакуумной камеры.

Атомы или молекулы этого пара затем движутся по прямой линии и конденсируются на подложке, образуя тонкую пленку. Осажденная пленка имеет тот же основной химический состав, что и исходный материал.

Существует два основных метода для этого:

- Термическое испарение: Исходный материал нагревается до тех пор, пока он не испарится в газ.

- Распыление: Исходный материал бомбардируется высокоэнергетическими ионами (плазмой), которые физически выбивают атомы с его поверхности.

Как работает CVD: химический процесс

CVD — это химический процесс, при котором подложка подвергается воздействию одного или нескольких летучих газов-прекурсоров внутри реакционной камеры.

Эти газы вступают в реакцию или разлагаются на поверхности подложки, создавая новый твердый материал, который осаждается в виде пленки. Состав пленки определяется газами-прекурсорами и условиями реакции.

Эта химическая реакция обычно инициируется высокими температурами, но также может быть усилена плазмой (PECVD) или светом (LICVD).

Ключевые различия в применении и результатах

Разница в механизме приводит к существенным различиям в типах получаемых пленок и поверхностях, которые они могут покрывать.

Конформное покрытие и сложные формы

Поскольку PVD является процессом прямой видимости, он отлично подходит для нанесения покрытий на плоские поверхности, но с трудом равномерно покрывает сложные трехмерные формы. «Тени», отбрасываемые геометрией детали, могут привести к неравномерной толщине пленки.

Однако CVD не ограничен прямой видимостью. Газы-прекурсоры могут огибать сложные элементы, отверстия и углубления, что приводит к получению высокооднородного или «конформного» покрытия. Это часто называют превосходной «проникающей способностью» CVD.

Свойства и состав пленки

PVD идеально подходит для осаждения чистых материалов, таких как элементарные металлы (титан, алюминий) или простые сплавы, непосредственно из твердой мишени. Этот процесс предлагает простой способ переноса этого материала на поверхность.

CVD превосходен в создании пленок из соединений, включая керамику, сплавы и многокомпонентные материалы. Тщательно контролируя газы-прекурсоры и условия реакции, вы можете точно настроить химический состав, кристаллическую структуру и размер зерна пленки.

Условия эксплуатации

Процессы PVD почти всегда требуют высокого вакуума. Это необходимо для того, чтобы испаренные атомы могли перемещаться от мишени к подложке, не сталкиваясь с другими молекулами газа.

Процессы CVD могут работать в широком диапазоне давлений, от атмосферного давления (APCVD) до сверхвысокого вакуума (UHVCVD). CVD часто требует более высоких температур подложки, чтобы обеспечить тепловую энергию, необходимую для протекания химических реакций.

Понимание компромиссов

Ни один из методов не является универсально превосходящим; это инструменты, предназначенные для разных задач, каждый со своими четкими преимуществами и ограничениями.

Преимущество PVD: чистота материала и простота

Основная сила PVD заключается в его способности наносить высокочистые пленки материалов, для которых могут не существовать подходящих газообразных прекурсоров для CVD. Процесс концептуально проще и является отраслевым стандартом для многих металлических и твердых декоративных покрытий.

Преимущество CVD: универсальность и покрытие

Сила CVD заключается в его непревзойденной способности создавать высококонформные покрытия на сложных формах и синтезировать огромное количество соединений, которые невозможно осадить напрямую. Он также может достигать очень высоких скоростей осаждения, что делает его экономичным для более толстых покрытий.

Распространенные ошибки, которых следует избегать

Распространенная ошибка при использовании PVD — ожидание равномерного покрытия на сложных деталях, что приводит к плохой производительности в затененных областях.

При использовании CVD проблемы могут включать управление сложной химией, работу с потенциально опасными газами-прекурсорами и обеспечение того, чтобы высокие температуры процесса не повредили нижележащую подложку.

Принятие правильного решения для вашей цели

Конкретные требования вашего применения к материалу, геометрии и свойствам пленки определят лучший выбор.

- Если ваш основной фокус — нанесение чистого металла или простого сплава на плоскую поверхность: PVD почти всегда является более прямым и эффективным выбором.

- Если ваш основной фокус — покрытие внутренней части сложной детали равномерным защитным слоем: Необходимость CVD в отсутствии прямой видимости имеет решающее значение для успеха.

- Если ваш основной фокус — создание пленки с очень специфическим химическим соединением (например, нитрид кремния): CVD обеспечивает химический контроль, необходимый для синтеза материала на месте.

- Если ваш основной фокус — нанесение твердого износостойкого покрытия на режущие инструменты: Оба метода используются, но методы PVD, такие как распыление и дуговое осаждение, чрезвычайно распространены и эффективны.

В конечном счете, понимание основного различия между физической передачей и химическим созданием является ключом к выбору правильного инструмента для вашей инженерной задачи.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Основной механизм | Физическая передача материала | Химическая реакция для создания материала |

| Однородность покрытия | Прямая видимость; менее однородно на сложных формах | Без прямой видимости; высокая конформность |

| Типичные материалы | Чистые металлы, простые сплавы | Соединения, керамика, многокомпонентные материалы |

| Рабочее давление | Высокий вакуум | Широкий диапазон (от атмосферного до СВВ) |

| Типичная температура | Более низкие температуры подложки | Более высокие температуры подложки |

Все еще не уверены, какой процесс осаждения подходит для вашего применения?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя точные потребности лабораторий и научно-исследовательских учреждений. Наши эксперты могут помочь вам выбрать идеальную систему PVD или CVD для достижения специфических свойств пленки, химического состава материала и однородности покрытия, которые требуются вашему проекту.

Свяжитесь с нашей технической командой сегодня, чтобы обсудить ваши требования и узнать, как наши решения могут улучшить результаты ваших исследований и разработок.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Что такое процесс химического осаждения из газовой фазы? Руководство по высококачественному нанесению тонкопленочных покрытий

- Что лучше, HPHT или CVD? Выбор подходящего выращенного в лаборатории бриллианта в соответствии с вашими приоритетами

- Каково значение вакуума при осаждении тонких пленок? Контроль чистоты и производительности пленки

- Каков принцип работы техники физического осаждения из паровой фазы? Руководство по высокоэффективным тонким пленкам

- Что такое метод осаждения материалов? Руководство по технологиям нанесения покрытий и тонких пленок

- Каковы примеры методов ХОГ? Сравните APCVD, LPCVD, PECVD и MOCVD

- Что такое процесс CVD для алмазов? Как создаются выращенные в лаборатории алмазы

- Что такое процесс напыления при обработке поверхности? Достижение точности нанесения покрытия на атомном уровне