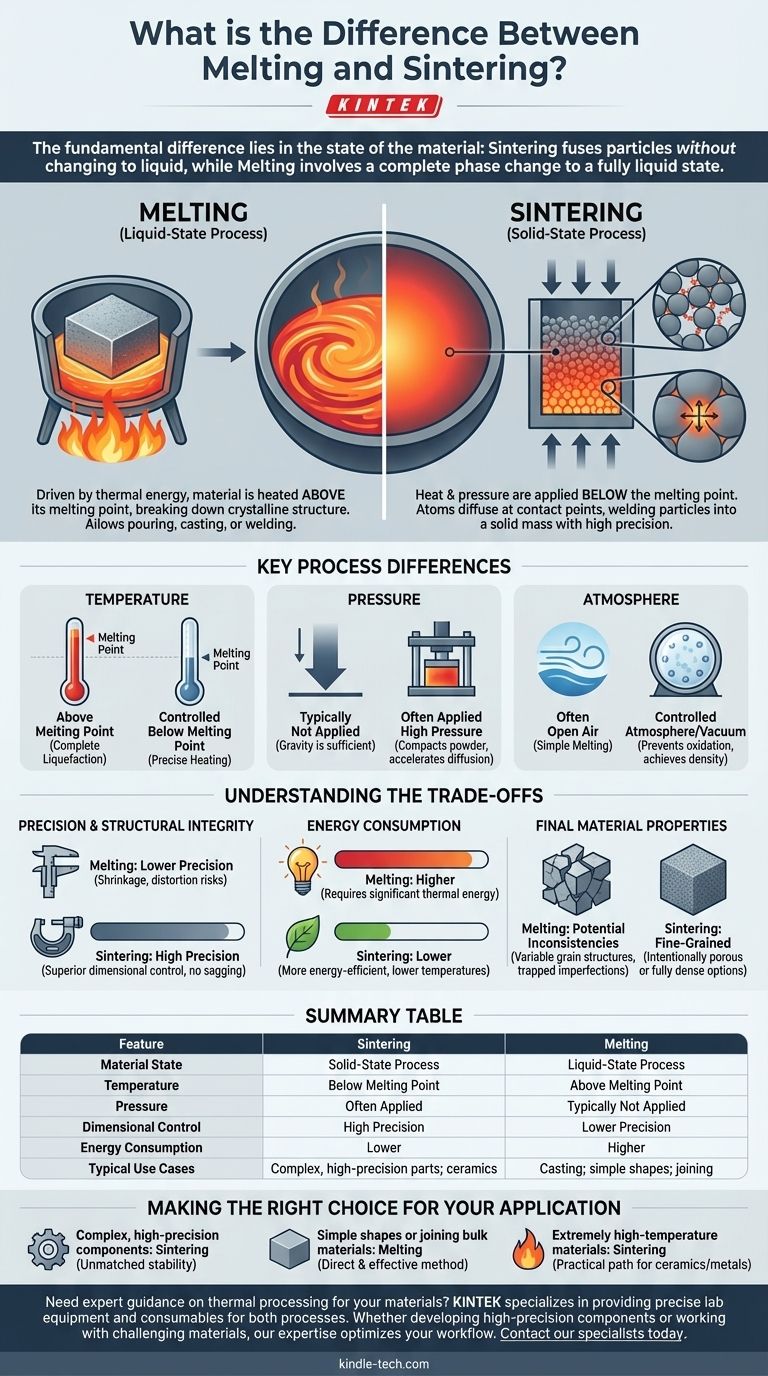

На фундаментальном уровне разница между спеканием и плавлением заключается в состоянии материала. Спекание — это процесс, который использует тепло и давление для слияния частиц без изменения состояния материала из твердого в жидкое. В отличие от этого, плавление включает нагрев материала до тех пор, пока он не претерпит полное фазовое изменение, превращаясь в полностью жидкое состояние.

Критическое различие заключается в том, что спекание — это твердотельный процесс, который обеспечивает высокую точность, в то время как плавление — это жидкофазный процесс, движимый чистой тепловой энергией. Это единственное различие определяет требуемую энергию, степень контроля над конечным продуктом и свойства готовой детали.

Основной механизм: история двух состояний

Выбор между этими двумя термическими процессами принципиально меняет способ формирования материала и его конечные характеристики. Основное различие заключается в том, будет ли атомная структура материала просто приведена в движение или полностью разрушена.

Как работает плавление

Плавление — это прямое фазовое превращение. Материал нагревается до температуры выше его точки плавления, что приводит к полному разрушению его кристаллической или аморфной структуры.

Материал становится жидкостью, что позволяет его заливать, отливать или сваривать. Процесс основан исключительно на тепловой энергии для достижения полного разжижения.

Как работает спекание

Спекание — это более тонкий процесс, который происходит ниже точки плавления. Обычно он начинается с уплотненного порошка желаемого материала.

При приложении тепла и давления атомы в точках контакта частиц порошка становятся подвижными. Они диффундируют через границы, эффективно сваривая частицы в твердую массу без образования объемной жидкости.

Ключевые различия в процессах

Помимо агрегатного состояния, практическое выполнение этих двух методов включает различные параметры, которые обеспечивают уникальные уровни контроля.

Критическая роль температуры

При плавлении цель состоит в том, чтобы превысить точку плавления для обеспечения полного разжижения. Точная температура менее важна, чем обеспечение полного фазового перехода.

При спекании температура тщательно контролируется, чтобы оставаться чуть ниже точки плавления. Даже небольшой перегрев может вызвать непреднамеренное частичное плавление, что может повредить структуру детали и точность размеров.

Применение давления

Плавление обычно не требует внешнего давления; для процессов литья достаточно гравитации.

Однако при спекании часто используется высокое давление в сочетании с теплом. Это давление уплотняет исходный порошок, увеличивает точки контакта между частицами и ускоряет атомную диффузию, которая создает прочные связи.

Необходимость контролируемой атмосферы

Хотя простое плавление часто может быть выполнено на открытом воздухе, многие передовые процессы спекания требуют особой атмосферы.

Такие материалы, как металлы, карбиды или нитриды, часто спекаются в вакууме или в газах, таких как водород или азот. Это предотвращает окисление и помогает получить полностью плотную, чистую конечную деталь.

Понимание компромиссов

Выбор между спеканием и плавлением — это решение, основанное на инженерных компромиссах. Каждый процесс превосходит другие в разных областях.

Точность и структурная целостность

Спекание обеспечивает превосходный контроль размеров. Поскольку деталь никогда не становится жидкой, она не подвержена провисанию, оседанию или деформации, которые могут происходить во время литья и охлаждения.

Плавление может привести к меньшей точности размеров из-за усадки и внутренних напряжений, которые образуются по мере охлаждения и затвердевания жидкого материала.

Потребление энергии

Как правило, спекание является более энергоэффективным процессом. Оно происходит при более низких температурах, требуя значительно меньше тепловой энергии, чем необходимо для плавления того же объема материала.

Конечные свойства материала

Спекание обеспечивает тонкий контроль над конечной микроструктурой. Его можно использовать для создания деталей, которые намеренно пористые (для фильтров) или полностью плотные и исключительно прочные.

Плавление и последующее охлаждение иногда могут создавать непостоянные зернистые структуры или задерживать дефекты в затвердевшем материале.

Правильный выбор для вашего применения

Решение об использовании спекания или плавления полностью зависит от требований к вашему конечному продукту и используемым материалам.

- Если ваша основная цель — создание сложных, высокоточных компонентов: Спекание — лучший выбор благодаря его непревзойденной стабильности размеров и контролю над микроструктурой.

- Если ваша основная цель — производство простых форм или соединение объемных материалов: Плавление — это прямой и эффективный метод, особенно когда сложные конечные размеры менее критичны.

- Если ваша основная цель — работа с материалами, требующими чрезвычайно высоких температур: Спекание обеспечивает практический путь для формирования деталей из керамики или металлов, которые трудно или невозможно отлить.

В конечном итоге, понимание этого различия — твердотельного слияния против жидкофазного превращения — позволяет вам выбрать производственный процесс, который наилучшим образом соответствует вашим проектным целям.

Сводная таблица:

| Характеристика | Спекание | Плавление |

|---|---|---|

| Состояние материала | Твердотельный процесс | Жидкофазный процесс |

| Температура | Ниже точки плавления | Выше точки плавления |

| Давление | Часто применяется | Обычно не применяется |

| Контроль размеров | Высокая точность | Низкая точность |

| Потребление энергии | Ниже | Выше |

| Типичные варианты использования | Сложные, высокоточные детали; керамика | Литье; простые формы; соединение |

Нужна экспертная консультация по термической обработке ваших материалов?

Выбор между спеканием и плавлением имеет решающее значение для достижения желаемых свойств вашего конечного продукта. KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для обоих процессов. Независимо от того, разрабатываете ли вы высокоточные компоненты или работаете со сложными материалами, наш опыт поможет вам оптимизировать рабочий процесс для достижения превосходных результатов.

Свяжитесь с нашими специалистами сегодня, чтобы обсудить ваше конкретное применение и узнать, как решения KINTEK могут расширить возможности вашей лаборатории.

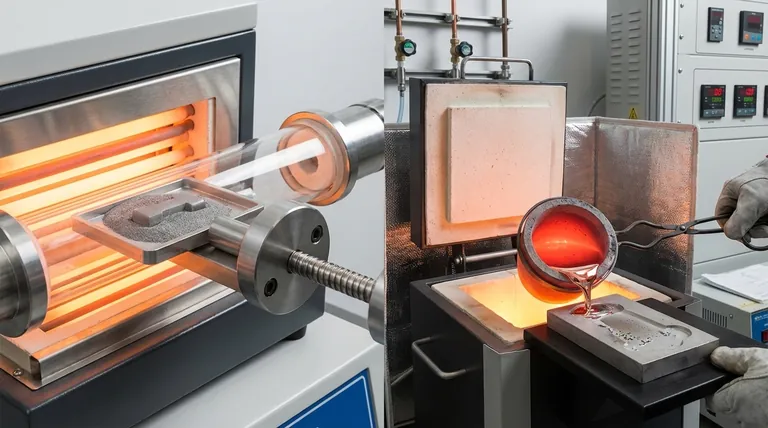

Визуальное руководство

Связанные товары

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какова роль трубчатой печи в термической обработке аргиродитовых электролитов? Освоение ионной проводимости

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.

- Каковы основные функции высокоточных трубчатых печей при росте графена? Достижение синтеза графена без дефектов

- Почему кварцевые трубки предпочтительны для сжигания порошка хрома? Превосходная термостойкость и оптическая прозрачность

- Какова основная функция кварцевых трубок при синтезе галогенидных электролитов? Обеспечение чистоты и точной стехиометрии