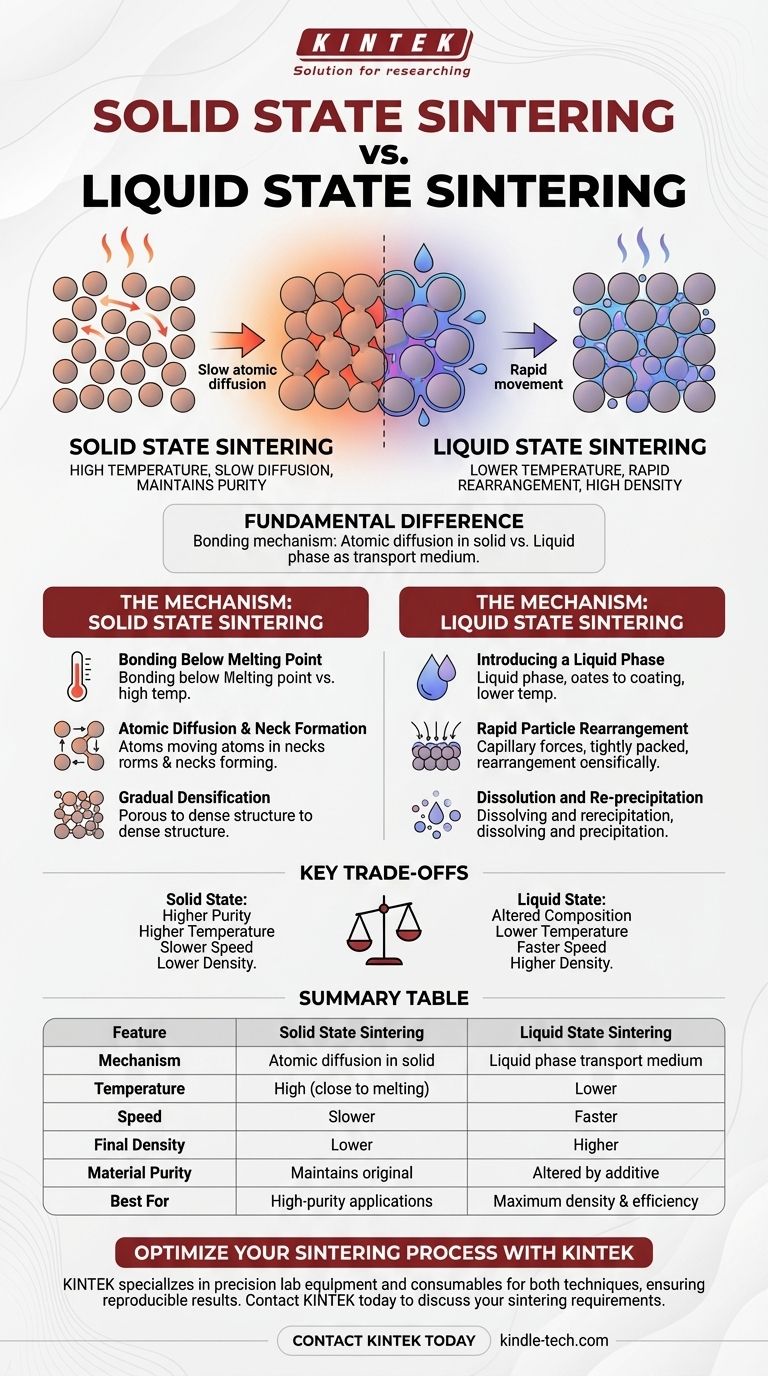

Фундаментальное различие между жидкофазным и твердофазным спеканием заключается в механизме, используемом для связывания частиц порошка. При твердофазном спекании частицы сплавляются посредством атомной диффузии в чисто твердой форме, чуть ниже точки плавления материала. Жидкофазное спекание предполагает введение небольшого количества жидкой фазы, которая действует как транспортная среда для значительного ускорения перегруппировки и связывания частиц.

Выбор между этими методами зависит от критического компромисса: твердофазное спекание предлагает высокую чистоту ценой более высоких температур и более длительного времени обработки, в то время как жидкофазное спекание обеспечивает более быстрое уплотнение при более низких температурах за счет введения жидкости, которая становится частью конечного материала.

Механизм твердофазного спекания

Твердофазное спекание, также известное как диффузионное связывание, является наиболее прямым методом консолидации порошка в твердую массу без плавления основного материала.

### Связывание ниже точки плавления

Основной принцип заключается в нагреве спрессованного порошка до высокой температуры, которая остается ниже его точки плавления. Цель состоит в том, чтобы активировать атомы, не вызывая изменения состояния.

### Роль атомной диффузии

При этих повышенных температурах атомы становятся подвижными. Они мигрируют через точки контакта между соседними частицами, постепенно образуя твердые мостики или «шейки».

### Постепенное уплотнение

Со временем этот процесс диффузии приводит к росту шеек и уменьшению и закрытию пустот (пор) между частицами. Это медленно превращает рыхлый порошок в плотный, твердый компонент.

Механизм жидкофазного спекания

Жидкофазное спекание использует небольшое количество жидкости для преодоления медленного темпа твердофазной диффузии, делая процесс более быстрым и эффективным.

### Введение жидкой фазы

Этот процесс включает смешивание основного порошка с небольшим количеством добавки, имеющей более низкую температуру плавления. При нагревании добавка плавится и образует жидкость, которая покрывает твердые первичные частицы.

### Быстрая перегруппировка частиц

Поверхностное натяжение этой жидкости создает сильные капиллярные силы. Эти силы притягивают твердые частицы друг к другу, быстро перестраивая их в более плотно упакованную конфигурацию и значительно уменьшая пористость на начальной стадии.

### Растворение и переосаждение

Жидкость действует как растворитель, растворяя часть материала из твердых частиц. Затем этот растворенный материал переосаждается в областях шеек между частицами, эффективно заполняя оставшиеся пустоты и доводя компонент до полной плотности.

Понимание ключевых компромиссов

Выбор правильного метода спекания требует понимания прямых последствий использования жидкой фазы по сравнению с опорой исключительно на твердофазную диффузию.

### Температура и скорость спекания

Жидкофазное спекание происходит быстрее и при более низких температурах. Жидкость обеспечивает высокоскоростной путь для переноса материала, ускоряя уплотнение по сравнению с медленным атомным перемещением при твердофазной диффузии.

### Достижимая плотность

Жидкофазное спекание обычно обеспечивает более высокую конечную плотность. Способность жидкости заполнять мелкие поры и активно притягивать частицы друг к другу более эффективна для устранения пористости, чем одна только диффузия.

### Чистота и состав материала

Это наиболее критический компромисс. Твердофазное спекание сохраняет химическую чистоту исходного порошка. Жидкофазное спекание принципиально изменяет состав конечного материала, поскольку затвердевшая жидкая фаза остается частью микроструктуры.

Правильный выбор для вашей цели

Требования вашего применения к чистоте, плотности и эффективности обработки будут определять идеальный подход.

- Если ваш основной акцент делается на чистоте материала и сохранении исходного состава: Твердофазное спекание — единственный выбор, поскольку оно не вводит новых элементов в конечную деталь.

- Если ваш основной акцент делается на достижении максимальной плотности быстро и при более низких температурах: Жидкофазное спекание превосходит другие методы, при условии, что присутствие фазы добавки приемлемо в конечном продукте.

- Если вы работаете с материалами, которые очень трудно уплотнить: Усовершенствованные механизмы переноса при жидкофазном спекании часто обеспечивают наиболее практичный путь к созданию плотного, функционального компонента.

Понимание этих основных механизмов позволяет выбрать точную стратегию спекания, которая уравновешивает чистоту, плотность и эффективность для вашего конкретного материала.

Сводная таблица:

| Характеристика | Твердофазное спекание | Жидкофазное спекание |

|---|---|---|

| Механизм | Атомная диффузия в твердом состоянии | Жидкая фаза действует как транспортная среда |

| Температура | Высокая (близкая к точке плавления) | Ниже |

| Скорость | Медленнее | Быстрее |

| Конечная плотность | Ниже | Выше |

| Чистота материала | Сохраняет исходный состав | Изменяется фазой добавки |

| Лучше всего подходит для | Применения с высокой чистотой | Максимальная плотность, эффективность |

Оптимизируйте процесс спекания с KINTEK

Выбор между жидкофазным и твердофазным спеканием имеет решающее значение для достижения желаемых свойств материала в вашей лаборатории. Независимо от того, отдаете ли вы предпочтение максимальной чистоте с помощью твердофазных методов или требуете высокой плотности и эффективных результатов жидкофазного спекания, наличие правильного оборудования имеет важное значение.

KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах, разработанных для удовлетворения строгих требований передовой обработки материалов. Наши печи для спекания и аксессуары обеспечивают точный контроль температуры и управление атмосферой, необходимые для обеих технологий, гарантируя воспроизводимые результаты как для исследователей, так и для производителей.

Позвольте нам помочь вам улучшить результаты спекания. Наши эксперты могут подобрать идеальное решение для ваших конкретных целей в области материалов.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши требования к спеканию и узнать, как наши надежные лабораторные решения могут способствовать вашему успеху.

Визуальное руководство

Связанные товары

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления

- Почему вы выберете пайку твердым припоем вместо мягкой пайки? Для превосходной прочности соединения и работы при высоких температурах

- Каково время спекания? Критический технологический параметр для плотности и прочности материала

- Почему высокотемпературная вакуумная термообработка критически важна для стали Cr-Ni? Оптимизация прочности и целостности поверхности

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?