По сути, разница между испарением с помощью электронного луча и ионным распылением заключается в физике, используемой для перемещения материала из источника на подложку. Электронно-лучевое испарение — это термический процесс, в котором сфокусированный пучок электронов используется для испарения исходного материала, создавая пар, который конденсируется на подложке. Ионное распыление — это кинетический процесс, в котором плазма используется для ускорения ионов газа, которые затем физически выбивают атомы из мишени-источника, подобно микроскопическим бильярдным шарам.

Выбор между этими методами — это не вопрос того, какой из них «лучше», а вопрос того, какой из них точно соответствует вашей цели. Испарение превосходно подходит для высокоскоростного нанесения с высокой чистотой для более простых структур, в то время как распыление обеспечивает превосходный контроль, плотность и адгезию для сложных, высокопроизводительных пленок.

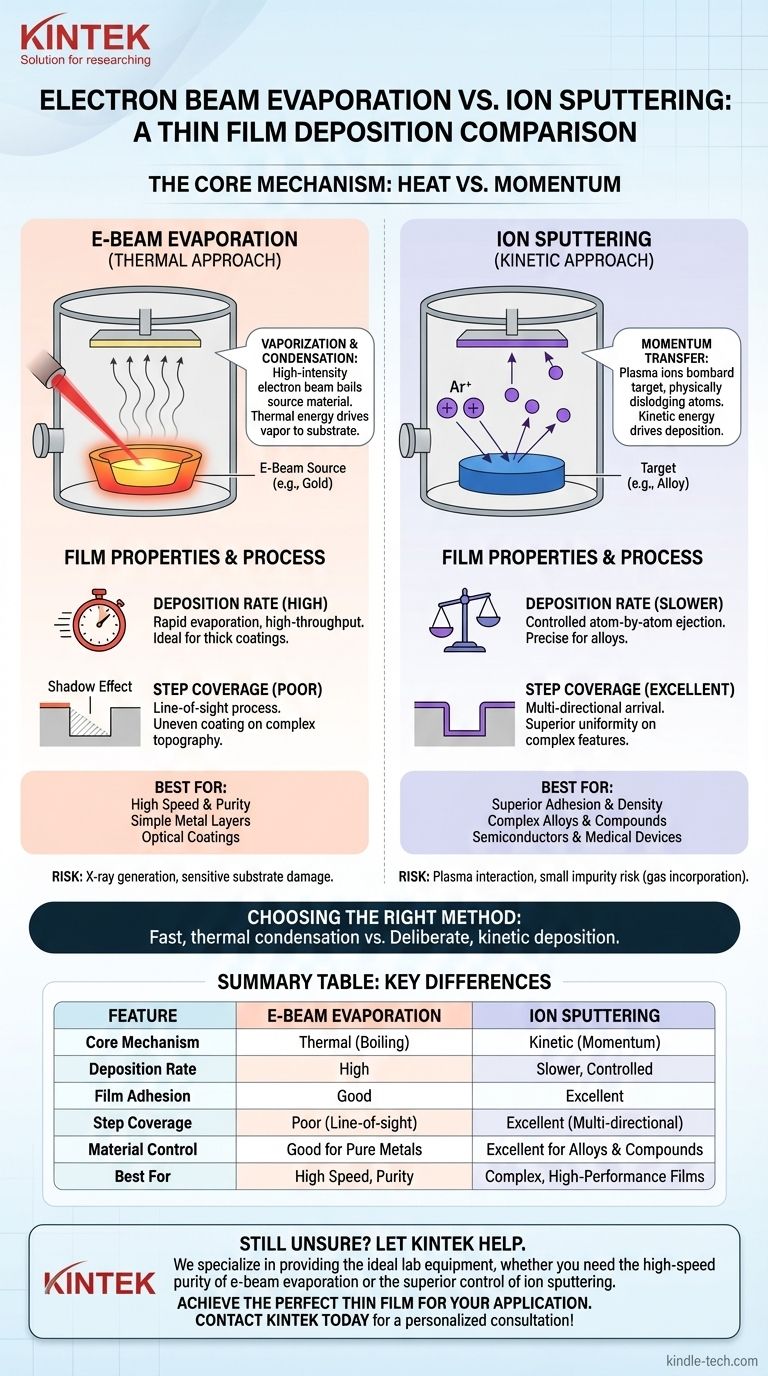

Основной механизм: тепло против импульса

Понимание того, как каждый процесс высвобождает атомы из исходного материала, является ключом к пониманию всех последующих различий в качестве пленки и применении.

Как работает электронно-лучевое испарение (термический подход)

В системе электронного луча генерируется интенсивный электронный пучок, который с помощью магнитов направляется на исходный материал (например, золото или титан), находящийся в тигле внутри камеры высокого вакуума.

Эта интенсивная передача энергии быстро нагревает материал выше его температуры плавления и кипения, заставляя его испаряться (или сублимировать).

Эти испаренные атомы движутся по прямой траектории, по прямой видимости, пока не достигнут более холодной подложки, где они конденсируются, образуя тонкую пленку. Энергия этих прибывающих атомов относительно низка и определяется тепловой энергией (обычно 0,1–0,5 эВ).

Как работает ионное распыление (кинетический подход)

Распыление начинается с введения инертного газа, почти всегда аргона, в вакуумную камеру и создания плазмы.

Электрическое поле ускоряет положительные ионы аргона из плазмы, заставляя их бомбардировать «мишень», изготовленную из желаемого материала покрытия.

Это столкновение представляет собой чистое событие передачи импульса. Удар обладает достаточной силой, чтобы выбить или «распылить» атомы из мишени. Эти выброшенные атомы обладают гораздо более высокой кинетической энергией (1–10 эВ) и проходят через камеру, чтобы осесть на подложке.

Ключевые различия в процессе и качестве пленки

Фундаментальное различие между термическим и кинетическим процессом приводит к значительным и предсказуемым изменениям в конечной тонкой пленке.

Адгезия и плотность пленки

Распыление дает пленки со значительно лучшей адгезией и более высокой плотностью. Более высокая кинетическая энергия распыленных атомов позволяет им ударяться о поверхность подложки с достаточной силой, чтобы улучшить связь и расположиться в более плотной, более тесно упакованной структуре.

Пленки, полученные испарением, образованные из низкоэнергетических атомов, мягко конденсирующихся, часто более пористые и имеют более слабую адгезию к подложке.

Скорость осаждения

Электронно-лучевое испарение, как правило, обеспечивает гораздо более высокие скорости осаждения. Оно способно очень быстро испарять большие объемы материала, что делает его высокоэффективным для толстых покрытий или высокопроизводительного производства, например, при нанесении покрытий на оптические линзы.

Распыление — это более медленный, более целенаправленный процесс, поскольку атомы выбрасываются по одному в результате бомбардировки.

Покрытие уступов и однородность

Распыление обеспечивает превосходное «покрытие уступов» (step coverage), что означает, что оно может более равномерно покрывать поверхности со сложной топографией, например, канавки в полупроводниковой пластине. Более высокое давление в камере и явления рассеяния приводят к тому, что атомы достигают подложки под разными углами.

Электронно-лучевое испарение — это строгий процесс прямой видимости. Любая часть подложки, находящаяся в «тени» по отношению к источнику, не будет покрыта, что приведет к плохому покрытию уступов.

Контроль процесса

Распыление обеспечивает чрезвычайно точный контроль толщины и состава пленки. Скорость осаждения стабильна и напрямую связана с мощностью, подаваемой на мишень. Это делает его идеальным для нанесения сложных сплавов или соединений, где сохранение стехиометрии имеет решающее значение.

Контролировать скорость испарения в системе электронного луча может быть сложнее, поскольку она чувствительна к положению луча и колебаниям мощности.

Понимание компромиссов и ограничений

Ни одна из технологий не является универсальным решением. Понимание их присущих недостатков имеет решающее значение для принятия обоснованного выбора.

Совместимость материалов

Электронно-лучевое испарение отлично подходит для нанесения материалов с очень высокими температурами плавления, таких как тугоплавкие металлы и керамика, которые трудно эффективно распылять.

Распыление более универсально для создания пленок из сплавов или соединений. Вы можете использовать предварительно легированную мишень или совместно распылять с нескольких мишеней для достижения желаемого состава с высокой точностью.

Повреждение подложки и нагрев

Интенсивный электронный пучок генерирует вторичное излучение, включая рентгеновские лучи, которое может повредить чувствительные электронные компоненты или полимеры. Также присутствует значительное излучаемое тепло от расплавленного исходного материала.

Распыление включает прямое взаимодействие плазмы с подложкой, что может вызвать некоторое повреждение поверхности из-за ионной бомбардировки. Плазма также способствует нагреву подложки.

Чистота и загрязнение

Электронно-лучевое испарение может давать пленки очень высокой чистоты, поскольку нагревается только исходный материал, что минимизирует газовыделение со стенок камеры.

Существует небольшой риск того, что распыленные пленки будут иметь включенный в структуру пленки газ распыления (например, аргон), что может изменить их свойства.

Выбор правильного варианта для вашего приложения

Ваш выбор должен диктоваться исключительно требуемыми свойствами вашей конечной тонкой пленки.

- Если ваш основной акцент делается на высокой скорости нанесения для оптических покрытий или простых металлических слоев: Электронно-лучевое испарение часто является наиболее экономичным и эффективным методом.

- Если ваш основной акцент делается на исключительном сцеплении пленки, плотности и однородности для полупроводников, твердых покрытий или медицинских устройств: Распыление является окончательным выбором для высокопроизводительных применений.

- Если вам необходимо сохранить точный состав сложного сплава или композитного материала: Распыление обеспечивает гораздо лучший контроль и повторяемость.

- Если вам необходимо покрыть сложную поверхность с такими элементами, как канавки или переходные отверстия: Способность распыления покрывать с нескольких направлений дает ему явное преимущество в покрытии уступов.

В конечном счете, ваше решение зависит от понимания того, что вы выбираете между быстрым термическим процессом конденсации и целенаправленным кинетическим процессом нанесения с высокой энергией.

Сводная таблица:

| Характеристика | Электронно-лучевое испарение | Ионное распыление |

|---|---|---|

| Основной механизм | Термический (Кипение с помощью электронного луча) | Кинетический (Передача импульса от ионной бомбардировки) |

| Лучше всего подходит для | Высокая скорость, высокая чистота, простые покрытия | Превосходная адгезия, плотность, сложные покрытия |

| Скорость осаждения | Высокая | Медленнее, более контролируемая |

| Адгезия пленки | Хорошая | Отличная |

| Покрытие уступов | Плохое (Прямая видимость) | Отличное (Многонаправленное) |

| Контроль материала | Хороший для чистых металлов | Отличный для сплавов и соединений |

Все еще не уверены, какой метод нанесения подходит для вашего проекта? Эксперты KINTEK готовы помочь. Мы специализируемся на предоставлении идеального лабораторного оборудования, независимо от того, нужна ли вам высокая скорость и чистота системы электронно-лучевого испарения или превосходный контроль системы ионного распыления для полупроводников, медицинских устройств или передовых исследований. Позвольте нам помочь вам добиться идеальной тонкой пленки для вашего применения.

Свяжитесь с KINTEK сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Сборка герметизации выводов проходного электрода вакуумного фланца CF KF для вакуумных систем

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Что осаждают методом термического испарения? Руководство по металлам, соединениям и ключевым применениям

- Какова разница между распылением (sputtering) и термическим испарением? Выберите правильный метод PVD для вашей тонкой пленки

- Что такое термическое испарение? Простое руководство по осаждению тонких пленок

- Что такое процесс испарения в полупроводниках? Руководство по нанесению тонких пленок

- Что такое вакуумное термическое напыление? Руководство по нанесению высокочистых тонких пленок