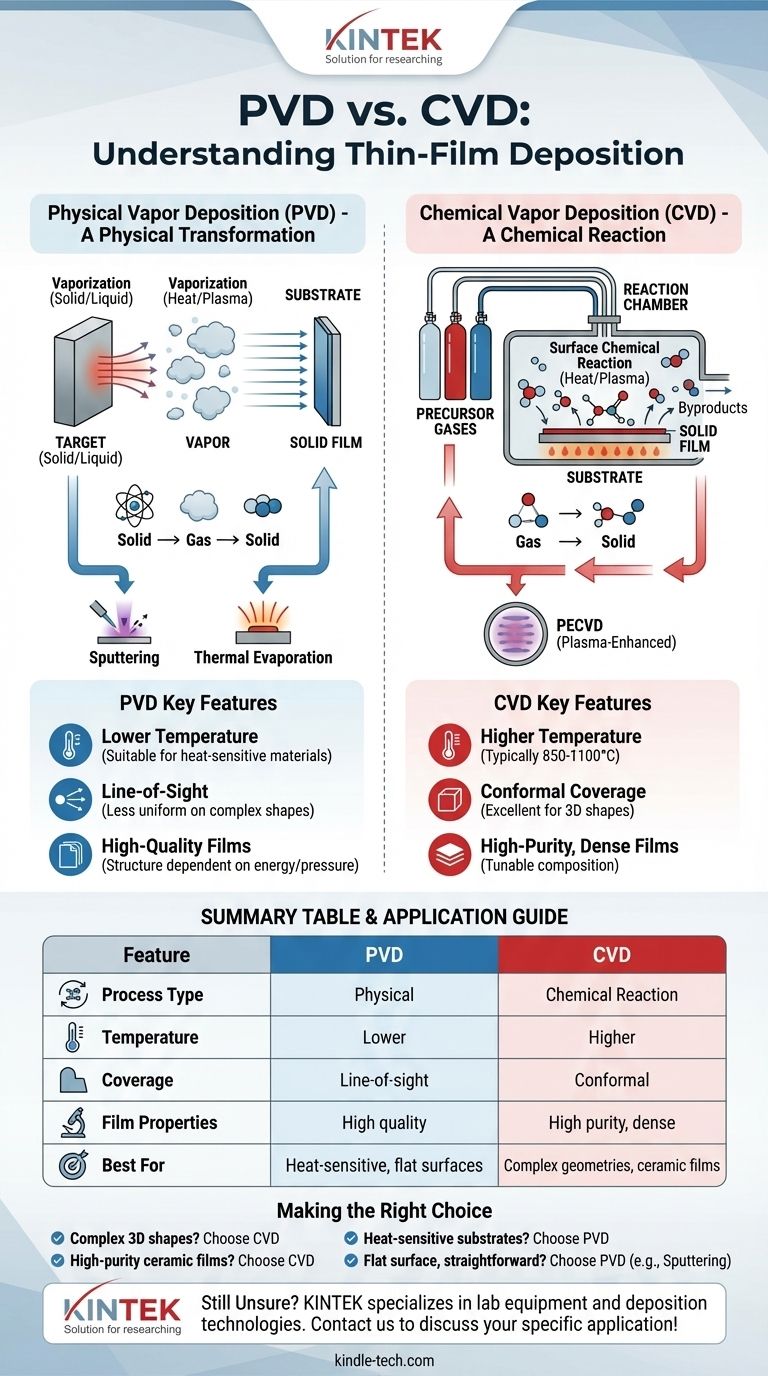

Основное различие между химическим осаждением из паровой фазы (CVD) и физическим осаждением из паровой фазы (PVD) заключается в том, как материал покрытия попадает на подложку. При PVD материал начинается как твердое тело, физически испаряется в газ, а затем осаждается на детали. При CVD материал начинается как газ-прекурсор, который вступает в химическую реакцию на поверхности подложки с образованием твердой пленки.

Ключевое различие заключается в процессе: PVD — это физическое преобразование (твердое тело → газ → твердое тело), тогда как CVD — это химическая реакция (газ → твердое тело). Это единственное различие определяет температуру, области применения и типы поверхностей, для которых подходит каждый метод.

Разбираемся в физическом осаждении из паровой фазы (PVD)

PVD включает в себя набор методов вакуумного осаждения, которые используют физические процессы для получения пара материала, который затем конденсируется на покрываемом объекте. Представьте это как высококонтролируемую покраску на атомном уровне.

Основной принцип: Физический переход

При PVD материал, который необходимо нанести, изначально находится в твердом или жидком виде, часто называемом «мишенью». В вакууме подается энергия для превращения этого исходного материала в пар, который затем движется по прямой линии для покрытия подложки.

Ключевой метод 1: Распыление (Sputtering)

Распыление использует высокоэнергетический источник, как правило, плазму, для бомбардировки твердого целевого материала. Эта бомбардировка физически выбивает или «распыляет» атомы из мишени, которые затем проходят через вакуумную камеру и осаждаются на подложке.

Ключевой метод 2: Термическое испарение

Этот метод использует высокие температуры в вакууме для нагрева исходного материала до тех пор, пока он не закипит и не испарится (или сублимируется напрямую из твердого состояния в газ). Этот пар затем проходит через камеру и конденсируется на более холодной поверхности подложки, образуя тонкую пленку.

Понимание химического осаждения из паровой фазы (CVD)

CVD — это процесс, при котором подложка подвергается воздействию одного или нескольких летучих газов-прекурсоров, которые вступают в реакцию и/или разлагаются на поверхности подложки с образованием желаемого твердого осадка.

Основной принцип: Поверхностная химическая реакция

В CVD процесс начинается с газов, а не с твердых тел. Эти газы-прекурсоры подаются в реакционную камеру, содержащую нагретую подложку. Тепло обеспечивает энергию, необходимую для запуска химической реакции на поверхности подложки.

Результат: Новая твердая пленка

В результате этой реакции на подложке непосредственно образуется новый слой твердого материала. Непрореагировавшие газы-прекурсоры и химические побочные продукты затем откачиваются из камеры, оставляя после себя чистую и плотную пленку.

Распространенные варианты: Снижение температуры

Варианты, такие как плазмохимическое осаждение из паровой фазы (PECVD), используют плазму для обеспечения энергии для химической реакции. Это позволяет проводить процесс при значительно более низких температурах, что делает его пригодным для подложек, которые не выдерживают сильного нагрева традиционного CVD.

Понимание ключевых различий и компромиссов

Выбор между PVD и CVD определяется критическими компромиссами в отношении температуры, геометрии и желаемых свойств пленки.

Температура осаждения

CVD обычно требует очень высоких температур, часто от 850 до 1100°C, для проведения необходимых химических реакций. Это сильно ограничивает типы материалов подложек, которые можно покрывать без повреждения.

PVD, как правило, работает при гораздо более низких температурах, что делает его пригодным для более широкого спектра материалов, включая термочувствительные пластмассы и некоторые сплавы.

Конформное покрытие (Эффект «обертывания»)

CVD превосходно справляется с равномерным покрытием сложных 3D-форм. Поскольку процесс использует газы, которые обтекают деталь, он обладает превосходными «обертывающими» свойствами, обеспечивая постоянную толщину пленки даже на сложных поверхностях.

PVD — это в первую очередь процесс, требующий прямой видимости. Испаренный материал движется по прямой линии от источника к подложке, что затрудняет равномерное покрытие поднутрений, острых углов или внутренней части полых деталей без сложного вращения детали.

Чистота и структура пленки

CVD известен получением исключительно чистых и плотных пленок. Точно контролируя смесь газов-прекурсоров, операторы могут тонко настраивать химический состав пленки, кристаллическую структуру и размер зерна.

PVD также дает высококачественные пленки, но механизмы контроля иные. Структура пленки в большей степени зависит от таких факторов, как давление и энергия осаждения, и может быть сложнее создать сложные легированные пленки по сравнению с CVD.

Правильный выбор для вашего применения

Выбор правильного метода осаждения требует соответствия возможностей процесса конкретным целям вашего проекта.

- Если ваша основная задача — равномерное покрытие сложных 3D-форм: CVD является превосходным выбором благодаря отсутствию требования прямой видимости и превосходному конформному покрытию.

- Если вы работаете с термочувствительными подложками, такими как пластик или некоторые сплавы: PVD является необходимым выбором из-за значительно более низких рабочих температур.

- Если ваша цель — получение пленки с чрезвычайно высокой чистотой, кристаллической или керамической структуры: CVD часто обеспечивает непревзойденный контроль над химическим составом и структурными свойствами пленки.

- Если вам необходимо прямое осаждение на плоскую поверхность (например, в оптике или полупроводниках): Методы PVD, такие как распыление, являются отраслевым стандартом, обеспечивающим надежное и эффективное покрытие.

В конечном счете, выбор между PVD и CVD полностью зависит от свойств материала, ограничений подложки и геометрии поверхности вашего конкретного применения.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физическое преобразование (твердое тело → газ → твердое тело) | Химическая реакция (газ → твердое тело) |

| Температура | Ниже (подходит для термочувствительных подложек) | Выше (обычно 850–1100°C) |

| Покрытие | Прямая видимость (менее равномерно на сложных формах) | Конформное (отлично подходит для 3D-форм) |

| Свойства пленки | Высокое качество, структура зависит от энергии/давления | Высокая чистота, плотность, настраиваемый состав |

| Лучше всего подходит для | Термочувствительные материалы, плоские поверхности | Сложная геометрия, высокочистые керамические пленки |

Все еще не уверены, подходит ли PVD или CVD для потребностей вашей лаборатории в нанесении тонких пленок?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя экспертные консультации по технологиям осаждения. Наша команда поможет вам выбрать идеальную систему на основе материала вашей подложки, желаемых свойств пленки и геометрических требований.

Свяжитесь с нами сегодня через нашу форму обратной связи, чтобы обсудить ваше конкретное применение и узнать, как наши решения могут улучшить ваши исследования или производственный процесс!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах