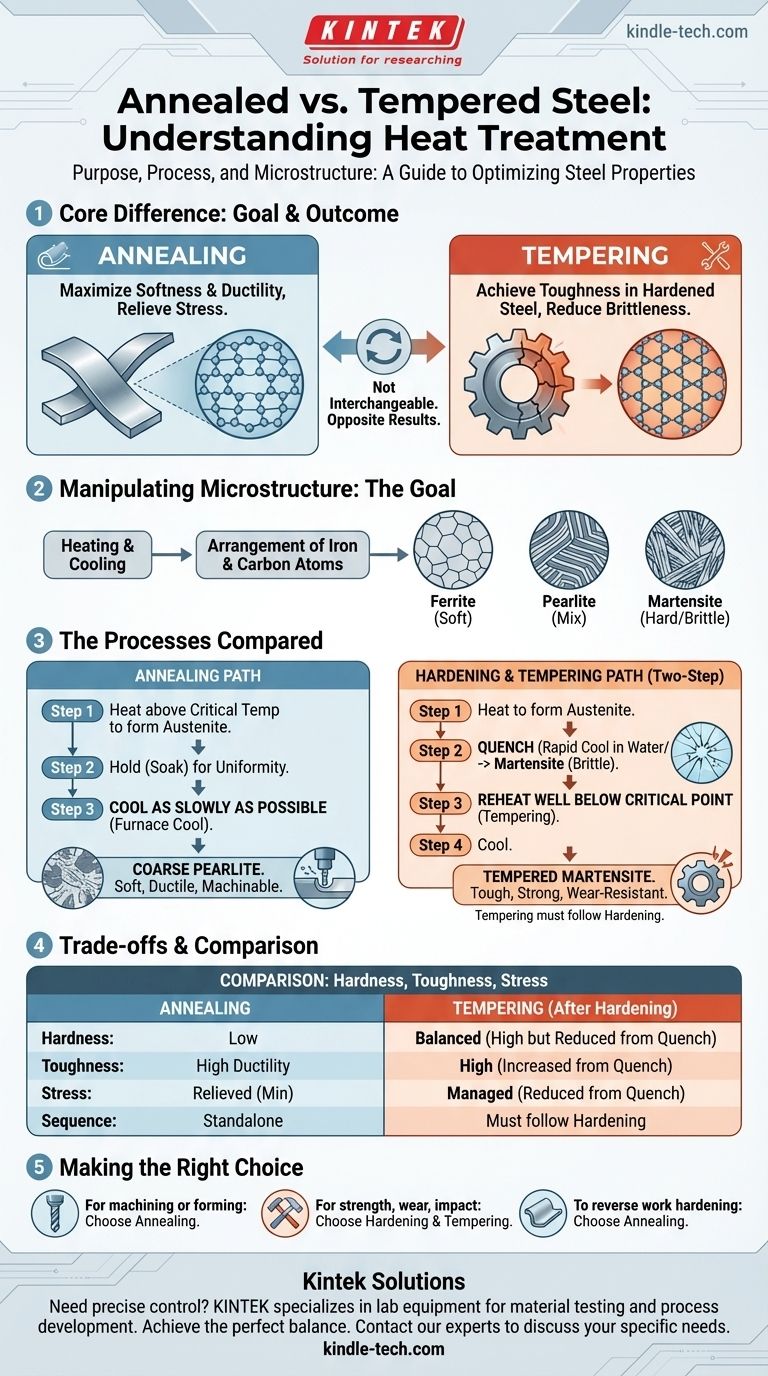

По сути, разница заключается в цели и результате. Отжиг — это процесс термообработки, используемый для придания стали максимально возможной мягкости, пластичности и обрабатываемости за счет снятия внутренних напряжений. Напротив, отпуск — это процесс, выполняемый после закалки стали для уменьшения ее хрупкости и повышения вязкости, достижения функционального баланса между твердостью и долговечностью. Они не взаимозаменяемы; на самом деле они дают почти противоположные результаты.

Фундаментальное различие заключается в их целях: отжиг направлен на максимальную мягкость и снятие напряжения, что облегчает работу со сталью. Отпуск направлен на создание вязкости в уже закаленном — и, следовательно, хрупком — изделии, что делает его долговечным в эксплуатации.

Цель термообработки: манипулирование микроструктурой

Чтобы понять эти процессы, вы должны сначала осознать, что термообработка — это искусство контроля внутренней кристаллической структуры, или микроструктуры, стали. Различные структуры дают совершенно разные механические свойства.

Кристаллические строительные блоки стали

Свойства стали определяются расположением атомов железа и углерода. Нагрев и охлаждение детали изменяют это расположение. Ключевыми структурами являются феррит (мягкий и пластичный), перлит (смесь феррита и твердого карбида железа) и мартенсит (сильно напряженная, очень твердая и хрупкая структура).

Назначение термического цикла

Каждый процесс термообработки включает термический цикл: нагрев до определенной температуры, выдержку в течение некоторого времени (прокаливание) и контролируемое охлаждение. Скорость охлаждения является наиболее важным фактором, определяющим конечную микроструктуру и, следовательно, свойства стали.

Отжиг: путь к максимальной мягкости

Отжиг — это процесс, предназначенный для приведения стали в ее наиболее стабильное и свободное от напряжений состояние. Это часто делается для подготовки материала к последующим этапам производства.

Объяснение процесса отжига

Сталь нагревают выше ее критической температуры превращения, где ее микроструктура превращается в однородное состояние, называемое аустенитом. После выдержки при этой температуре для обеспечения однородности ее охлаждают как можно медленнее, часто оставляя ее остывать в печи в течение многих часов или даже дней.

Полученная микроструктура: крупнозернистый перлит

Это чрезвычайно медленное охлаждение позволяет атомной структуре перестроиться в ее низкоэнергетическое состояние, обычно крупнозернистый перлит. Эта структура имеет очень низкое внутреннее напряжение и твердость, в результате чего сталь становится мягкой, высокопластичной и легко поддающейся механической обработке или формовке.

Когда использовать отжиг

Отжиг используется для снятия напряжений от предыдущей обработки (например, холодной прокатки или ковки), улучшения обрабатываемости перед операциями резки или размягчения детали для обеспечения значительной пластической деформации, такой как глубокая вытяжка.

Закалка и отпуск: двухступенчатый путь к вязкости

Отпуск нельзя понять изолированно. Это обязательный второй шаг в двухэтапном процессе, предназначенном для создания готовой детали, которая будет одновременно твердой и вязкой.

Этап 1: Закалка для максимальной твердости

Сначала сталь нагревают выше критической температуры для образования аустенита, как и при отжиге. Однако затем ее охлаждают как можно быстрее путем закалки в среде, такой как вода, масло или воздух.

Полученная микроструктура: мартенсит

Это быстрое охлаждение задерживает атомы углерода в сильно напряженной, искаженной кристаллической структуре, известной как мартенсит. Мартенсит чрезвычайно твердый и износостойкий, но также невероятно хрупкий, как стекло. Деталь, которая только закалена, часто слишком хрупка для любого практического применения.

Этап 2: Отпуск для уменьшения хрупкости

Чтобы исправить эту хрупкость, закаленную деталь повторно нагревают до гораздо более низкой температуры, значительно ниже ее критической точки. Ее выдерживают при этой температуре в течение заданного времени, а затем охлаждают. Точная температура имеет решающее значение, поскольку она определяет окончательный баланс свойств.

Полученная микроструктура: отпущенный мартенсит

Этот повторный нагрев позволяет некоторым атомам углерода выпасть в осадок, снимая экстремальные внутренние напряжения мартенсита. В результате получается отпущенный мартенсит — усовершенствованная микроструктура, которая жертвует небольшой частью твердости ради значительного увеличения вязкости — способности поглощать удары и сопротивляться разрушению.

Понимание компромиссов: прямое сравнение

Выбор между этими процессами требует четкого понимания их противоположных эффектов.

Твердость против вязкости

Отжиг максимизирует мягкость и пластичность за счет твердости и прочности. Он создает материал, который легко формировать.

Отпуск обеспечивает вязкость в ранее закаленном материале. Чем выше температура отпуска, тем больше твердости приносится в жертву ради увеличения вязкости.

Внутреннее напряжение

Отжиг — это процесс снятия напряжений. Его основная цель — удалить как можно больше внутренних напряжений.

Закалка (быстрое охлаждение) вызывает массивные внутренние напряжения. Функция отпуска — управлять этими напряжениями и снижать их до функционального уровня, предотвращая катастрофический отказ.

Последовательность процесса

Отжиг — это самостоятельный процесс. Деталь может быть отожжена и считаться готовой для своей цели (например, готовой к механической обработке).

Отпуск никогда не является самостоятельным процессом. Он фундаментально связан с циклом закалки (быстрого охлаждения) и должен следовать за ним. Нельзя отпустить мягкую, незакаленную сталь.

Как сделать правильный выбор для вашего применения

Ваш выбор термообработки должен быть напрямую связан с конечными эксплуатационными требованиями компонента.

- Если ваш основной фокус — подготовка стали к механической обработке или обширной холодной формовке: Отжиг — правильный процесс для максимального увеличения мягкости и снятия внутренних напряжений.

- Если ваш основной фокус — создание готовой детали, которая является прочной, износостойкой и способной выдерживать удары: Закалка с последующим отпуском — необходимая двухэтапная последовательность для достижения требуемой вязкости.

- Если ваш основной фокус — обращение вспять последствий наклёпа от таких процессов, как гибка или штамповка: Вам нужен отжиг для восстановления пластичности для дальнейшей работы или предотвращения растрескивания.

В конечном счете, понимание различного назначения каждой термообработки позволяет вам точно определять конечные характеристики стального компонента.

Сводная таблица:

| Процесс | Цель | Ключевое действие | Полученное свойство |

|---|---|---|---|

| Отжиг | Максимизация мягкости и пластичности | Нагрев и очень медленное охлаждение | Мягкая, обрабатываемая, не имеющая внутренних напряжений сталь |

| Закалка и отпуск | Достижение вязкости и долговечности | Закалка (быстрое охлаждение), затем отпуск (повторный нагрев) | Вязкая, прочная, износостойкая сталь |

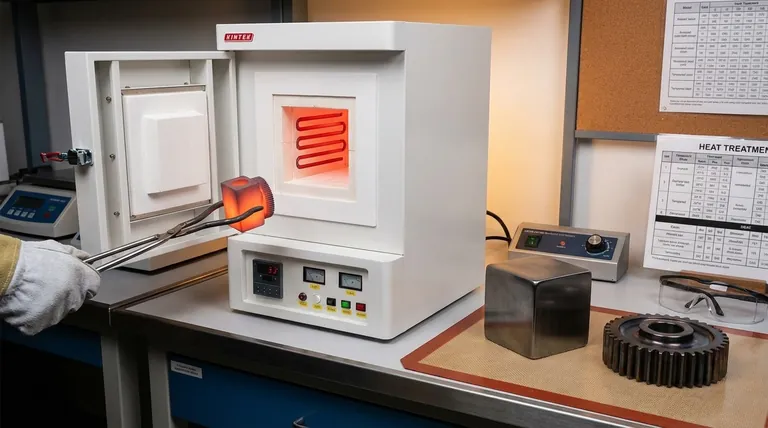

Нужен точный контроль свойств вашей стали? Правильная термообработка критически важна для производительности. KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для испытаний материалов и разработки процессов. Независимо от того, исследуете ли вы новые сплавы или обеспечиваете контроль качества, наши решения помогут вам достичь идеального баланса твердости, прочности и вязкости. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные потребности вашей лаборатории.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Какие СИЗ требуются для муфельной печи? Основное снаряжение для безопасности при высоких температурах

- Как охладить муфельную печь? Обеспечьте долговечность и безопасность с помощью правильной процедуры

- При какой температуре сталь разжижается? Понимание диапазона плавления для ваших применений

- Для чего используется муфельная печь в микробиологии? Важна для депирогенизации и озоления

- Каково применение муфельной печи? Достижение высокотемпературной обработки без загрязнений