Развитие технологии тонких пленок — это многовековой путь от рудиментарных химических экспериментов до инженерии на атомном уровне, которая лежит в основе почти всей современной электроники. Ее история прослеживает непрерывный поиск большей чистоты, точности и контроля, начиная с создания металлических пленок в середине 17 века, переходя к магнетронному распылению в 1850-х годах и завершаясь современными передовыми методами, которые создают слои толщиной всего в нанометры.

История тонких пленок — это не просто создание более тонких вещей. Это получение точного контроля над свойствами материалов на атомном уровне, возможность, которая непосредственно способствовала революциям в области полупроводников, хранения данных и нанотехнологий.

От ранних экспериментов к фундаментальной науке

Истоки технологии тонких пленок были обусловлены не электроникой, а химией и оптикой. Ранние исследователи просто изучали, как покрыть один материал очень тонким слоем другого.

17-19 века: Первые осаждения

Первое задокументированное создание металлических пленок произошло в середине 17 века с использованием процесса, который стал известен как химическое осаждение из газовой фазы (CVD).

Эксперименты с осаждением оксидов последовали около 1760 года. 19 век принес еще один ключевой прорыв с первыми шагами в магнетронном распылении в 1850-х годах, физическом процессе, который использует ионы для выбивания атомов из целевого материала на подложку.

Начало 20 века: Практические оптические применения

Первое значительное использование тонких пленок для практических оптических целей произошло в 1912 году, когда ученые произвели зеркала путем испарения металлов, таких как серебро и алюминий, в высоком вакууме.

К 1930-м годам этот процесс был усовершенствован для производства, причем тонкие пленки на ранних стадиях использовались для создания высокоотражающих зеркал в более крупных масштабах.

Рассвет современной электроники

Вторая половина 20 века превратила тонкие пленки из нишевого оптического и химического процесса в краеугольный камень электронной промышленности. Этот сдвиг был обусловлен спросом на более мелкие и мощные компоненты.

Революция 1960-х годов: Чистота и точность

1960-е годы были переломным десятилетием. Разработка технологии сверхвысокого вакуума и электронная микроскопия in-situ позволили создавать гораздо более чистые и однородные пленки.

В этот период также было изобретено молекулярно-лучевая эпитаксия (МЛЭ), высокоточный метод осаждения, разработанный специально для производства сложных многослойных структур, необходимых для полупроводников.

1970-е годы: Контроль на атомном уровне

В 1970 году изобретение современного магнетронного распылителя позволило осаждать пленки с атомной однородностью. Это устройство использует столкновения ионов и электронов для осаждения материала с беспрецедентным контролем, метод, который до сих пор является фундаментальным для отрасли.

Понимание основного процесса

Независимо от конкретной методики, рост тонкой пленки следует фундаментальной трехступенчатой последовательности, обычно происходящей внутри вакуумной камеры.

Три стадии роста пленки

Во-первых, процесс начинается с подготовки подложки (основного материала) и целевого материала, который будет образовывать пленку.

Во-вторых, целевой материал транспортируется к подложке. Это стадия, на которой различаются такие методы, как CVD (использующий химические реакции) или PVD (использующий физические средства, такие как распыление).

Наконец, транспортируемый материал нуклеируется и растет на поверхности подложки, образуя желаемый слой тонкой пленки слой за слоем.

Понимание компромиссов: Почему так много методов?

Историческое развитие многочисленных методов осаждения не было случайным. Оно было обусловлено необходимостью создания пленок с конкретными, точно настроенными свойствами для различных применений. Выбор метода включает в себя критические компромиссы.

Цель: Настройка свойств пленки

Конечные характеристики тонкой пленки определяются ее конечным использованием. Ее требования могут быть оптическими (как отражательная способность зеркала), электронными (как проводимость полупроводника), механическими (как твердость режущего инструмента) или химическими.

Часто одна пленка должна одновременно соответствовать строгим требованиям в нескольких категориях, что требует высококонтролируемого процесса осаждения.

Вызов: Контроль против стоимости и масштаба

Более продвинутые методы, такие как молекулярно-лучевая эпитаксия, предлагают невероятную точность на атомном уровне, но они часто медленнее и дороже.

Более старые, простые методы могут быть быстрее и дешевле для создания базовых покрытий, но им не хватает чистоты и однородности, необходимых для высокопроизводительной электроники. Эволюция технологии тонких пленок — это непрерывное стремление к балансу между точностью, свойствами материала и производственными затратами.

Влияние технологии тонких пленок сегодня

Тонкие пленки являются невидимым, но важным компонентом современного мира, обеспечивающим технологические прорывы во многих областях.

Питание цифровых устройств

Осаждение тонких пленок является основой полупроводниковой промышленности, используемой для создания микропроцессоров. Оно также критически важно для создания магнитных носителей для жестких дисков, интегральных схем и энергоэффективных светодиодов.

Улучшение физических материалов

Помимо электроники, тонкие пленки обеспечивают критические функции в качестве прочных, твердых покрытий на режущих инструментах для увеличения их срока службы. Они также используются для создания передовых оптических покрытий для линз, фильтров и высокопроизводительного стекла.

Инновации в здравоохранении

Принципы тонких пленок даже применяются в медицине, с разработкой систем доставки лекарств на основе тонких пленок, которые позволяют контролировать высвобождение лекарств.

Осмысление эволюции

Понимание развития технологии тонких пленок обеспечивает четкую основу для ее применения. Ваш вывод зависит от вашей цели.

- Если ваш основной акцент на историческом контексте: Эволюция представляла собой явное продвижение от создания простых макроскопических покрытий к достижению точной инженерии на атомном уровне.

- Если ваш основной акцент на производстве: Выбор метода осаждения (например, CVD против PVD/распыления) является критическим компромиссом между требуемыми свойствами пленки, точностью и стоимостью производства.

- Если ваш основной акцент на будущих инновациях: Следующий рубеж заключается в использовании этих методов для создания и манипулирования материалами на наноуровне, открывая совершенно новые электронные, оптические и физические свойства.

В конечном счете, технология тонких пленок — это невидимая архитектура, которая обеспечивает производительность, миниатюризацию и функциональность наших самых передовых инструментов.

Сводная таблица:

| Эпоха | Ключевое развитие | Основное применение |

|---|---|---|

| 17-19 века | Первые металлические пленки (CVD), распыление | Химия, оптика |

| Начало 20 века | Вакуумное испарение металлов | Зеркала, оптические покрытия |

| 1960-е годы | Сверхвысокий вакуум, изобретение МЛЭ | Производство полупроводников |

| 1970-е годы | Современный магнетронный распылитель | Пленки с атомной однородностью |

| Сегодня | Наноинженерия | Полупроводники, хранение данных, нанотехнологии |

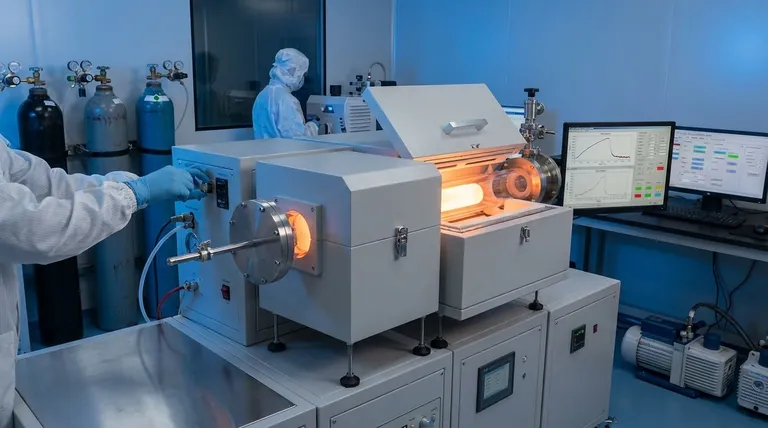

Готовы использовать передовые технологии тонких пленок в своей лаборатории?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точного осаждения тонких пленок, от исследовательских систем распыления до реакторов CVD. Независимо от того, разрабатываете ли вы полупроводники следующего поколения, оптические покрытия или наноматериалы, наши решения обеспечивают чистоту, контроль и надежность, необходимые для новаторской работы.

Свяжитесь с нашими экспертами по тонким пленкам сегодня, чтобы обсудить, как мы можем поддержать ваше конкретное применение и помочь вам достичь превосходных результатов.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Покрытие из алмаза методом CVD для лабораторных применений

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

Люди также спрашивают

- Каковы элементы биомасла? Химия возобновляемого топлива

- Что такое метод физического осаждения из паровой фазы для синтеза наноматериалов? Достижение точности на атомном уровне

- Как выполняется спекание? Пошаговое руководство по сплавлению порошков в твердые детали

- Как инкубаторы контролируют температуру? Руководство по точности и стабильности

- Какая техника обладает превосходной чувствительностью для элементного анализа? ICP-MS обеспечивает ультраследовое обнаружение

- Сколько стоит биомасса за кВт⋅ч? Понимание истинной цены возобновляемой энергии

- Каковы основные компоненты термообработки? Освоение 3 стадий для превосходных свойств материала

- Как измерить толщину тонкой пленки с помощью СЭМ? Прямое визуальное руководство для точного анализа