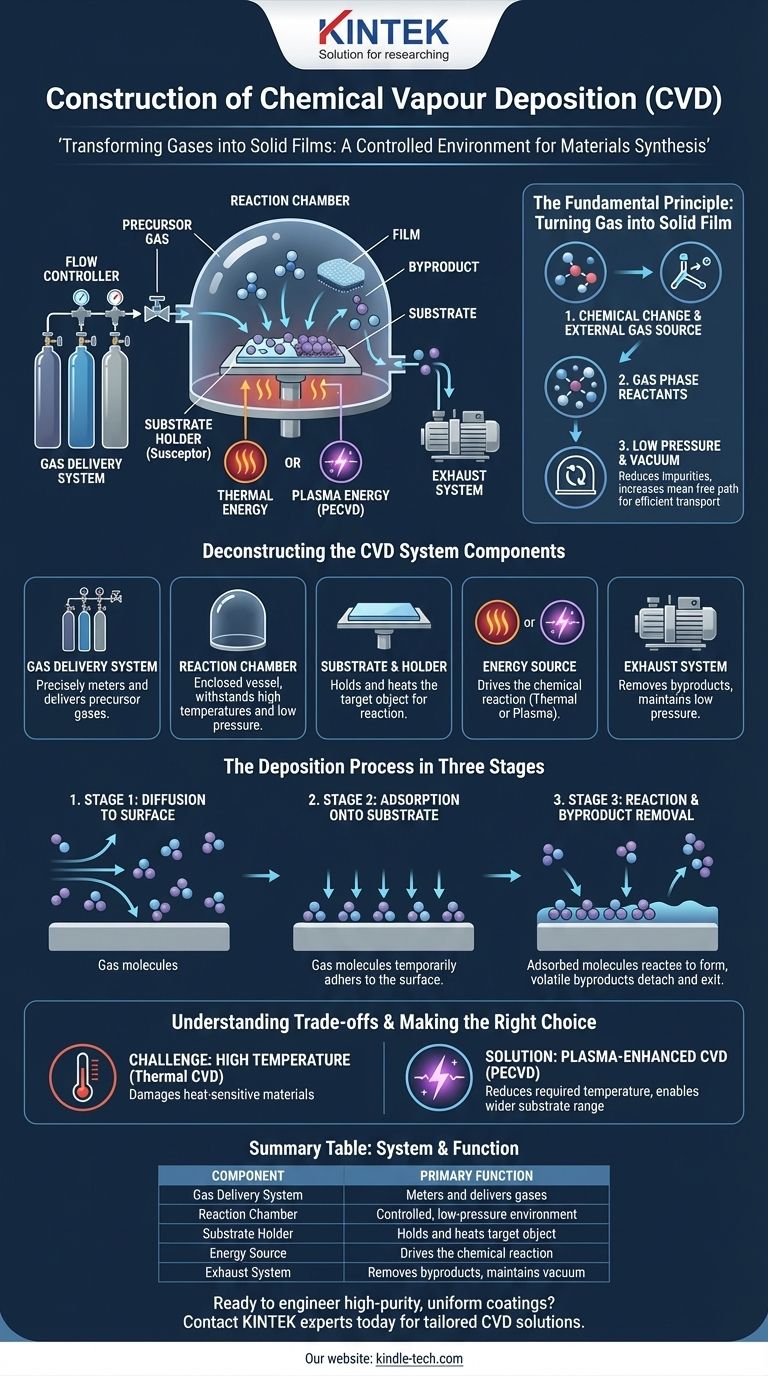

По своей сути, система химического осаждения из газовой фазы (ХОГФ) представляет собой контролируемую среду, предназначенную для превращения газов в твердую пленку на поверхности. Конструкция состоит из системы подачи газа для ввода прекурсоров, реакционной камеры, поддерживаемой под низким давлением, держателя подложки, который обычно нагревается, источника энергии для запуска химической реакции и вытяжной системы для удаления побочных продуктов. Такая установка облегчает процесс, при котором молекулы газа реагируют на целевой поверхности, формируя высокочистое покрытие атом за атомом.

Физическая конструкция системы ХОГФ менее важна, чем процесс, который она обеспечивает. Ее цель — создать высококонтролируемую среду, где химические процессы в газовой фазе могут быть точно манипулированы для создания твердого материала с конкретными, желаемыми свойствами на подложке.

Фундаментальный принцип: превращение газа в твердую пленку

Химическое осаждение из газовой фазы — это, по сути, процесс синтеза материалов. Он работает путем пропускания реактивных газов (прекурсоров) над нагретым объектом (подложкой) внутри реакционной камеры.

Основные требования

Процесс определяется тремя существенными характеристиками. Во-первых, он включает в себя химическое изменение, такое как реакция или термическое разложение. Во-вторых, весь материал для новой пленки поступает из внешнего источника в виде газа. Наконец, реагенты должны участвовать в реакции в газовой фазе.

Роль газов-прекурсоров

Газы-прекурсоры являются химическими «строительными блоками» для пленки. Например, для создания алмазной пленки используется углеродсодержащий газ, такой как метан, вместе с водородом. Эти газы тщательно дозируются и подаются в реакционную камеру.

Важность низкого давления

Реакторы ХОГФ обычно работают при низком давлении или в вакууме. Это критически важно по двум причинам: это уменьшает количество молекул примесей, которые могут загрязнить пленку, и увеличивает среднюю длину свободного пробега — среднее расстояние, которое молекула газа проходит до столкновения с другой. Это гарантирует, что молекулы реактивного газа могут эффективно достигать подложки и сталкиваться с ней.

Деконструкция компонентов системы ХОГФ

Хотя конструкции могут различаться, все системы ХОГФ построены вокруг нескольких ключевых функциональных компонентов, которые управляют химическим процессом.

Система подачи газа

Этот компонент состоит из источников газа, клапанов и контроллеров массового расхода. Он отвечает за точное измерение и подачу правильной смеси прекурсоров и газов-носителей в реакционную камеру.

Реакционная камера

Это сердце системы, обычно изготовленное из кварца или нержавеющей стали. Это закрытый сосуд, который содержит подложку и предназначен для выдерживания высоких температур и поддержания среды низкого давления (вакуума).

Подложка и держатель

Подложка — это материал или объект, который покрывается. Она помещается на держатель, часто называемый суцептором, который может быть нагрет до точной температуры, необходимой для протекания химической реакции на поверхности подложки.

Источник энергии

Энергия требуется для разложения газов-прекурсоров и запуска реакции осаждения. Она подается двумя основными способами:

- Тепловая энергия: В традиционном ХОГФ подложка нагревается до очень высоких температур (часто 850-1100°C). Это тепло обеспечивает энергию для реакции.

- Плазменная энергия: В плазменно-усиленном ХОГФ (ПУХОГФ) электромагнитное поле (например, микроволны) или электрическое поле используется для ионизации газа, создавая плазму. Эта высокореактивная плазма позволяет осаждению происходить при гораздо более низких температурах.

Вытяжная система

Вакуумный насос используется для удаления непрореагировавших газов-прекурсоров и газообразных побочных продуктов из камеры. Это поддерживает низкое давление и очищает систему после завершения осаждения.

Процесс осаждения в три этапа

На молекулярном уровне рост пленки можно разделить на три различных этапа.

Этап 1: Диффузия к поверхности

После введения в камеру молекулы газа-реагента перемещаются или диффундируют из основного газового потока к поверхности подложки.

Этап 2: Адсорбция на подложке

Молекулы газа оседают и временно удерживаются на поверхности подложки, этот процесс известен как адсорбция.

Этап 3: Реакция и удаление побочных продуктов

При достаточной энергии от тепла или плазмы адсорбированные молекулы вступают в химическую реакцию на поверхности подложки. Это формирует желаемую твердую пленку и выделяет летучие побочные продукты, которые затем отделяются от поверхности и удаляются вытяжной системой.

Понимание компромиссов

Хотя технология ХОГФ мощна, она включает в себя критические ограничения и конструктивные решения. Понимание этих компромиссов является ключом к ее успешному применению.

Проблема высокой температуры

Основным ограничением обычного, термически управляемого ХОГФ является чрезвычайно высокая температура реакции. Многие потенциальные материалы подложки, такие как полимеры или определенная электроника, не могут выдержать это тепло и будут повреждены или разрушены.

Решение: Плазменно-усиленное ХОГФ (ПУХОГФ)

Использование плазмы для возбуждения газа, как в ПУХОГФ, значительно снижает требуемую температуру подложки. Это нововведение позволяет осаждать высококачественные пленки на гораздо более широком спектре термочувствительных материалов.

Контроль и сложность

Хотя некоторые источники описывают оборудование как простое, получение однородной, высокочистой пленки является сложной задачей. Свойства конечной пленки — ее чистота, кристаллическая структура и толщина — зависят от тонкого баланса параметров осаждения. К ним относятся температура, давление, скорости потока газа и химические соотношения, все из которых должны быть точно контролируемы.

Правильный выбор для вашей цели

Ваша конкретная цель определяет, какой аспект процесса ХОГФ наиболее важен.

- Если ваша основная цель — осаждение на термочувствительные материалы: Плазменно-усиленное ХОГФ (ПУХОГФ) является необходимым подходом из-за значительно более низких рабочих температур.

- Если ваша основная цель — создание высокочистых, плотных и кристаллических пленок: Вы должны уделять первостепенное внимание точному, воспроизводимому контролю всех параметров процесса, особенно температуры и расхода газа.

- Если ваша основная цель — покрытие сложных 3D-форм: Используйте ключевое преимущество ХОГФ, заключающееся в обеспечении отличных «обволакивающих» свойств для равномерных, конформных покрытий.

Понимая эти основные компоненты и принципы, вы можете эффективно использовать ХОГФ для инженерии материалов на атомном уровне.

Сводная таблица:

| Компонент системы ХОГФ | Основная функция |

|---|---|

| Система подачи газа | Точно дозирует и подает газы-прекурсоры в камеру. |

| Реакционная камера | Обеспечивает контролируемую среду низкого давления для реакции осаждения. |

| Держатель подложки (суцептор) | Удерживает и нагревает целевой объект до требуемой температуры. |

| Источник энергии (тепло/плазма) | Запускает химическую реакцию для осаждения твердой пленки. |

| Вытяжная система | Удаляет побочные продукты и поддерживает среду низкого давления в камере. |

Готовы создавать высокочистые, однородные покрытия для ваших подложек?

Независимо от того, является ли вашей целью осаждение на термочувствительные материалы с помощью ПУХОГФ или получение высококристаллических пленок с точным температурным контролем, опыт KINTEK в области лабораторного оборудования ХОГФ — это ваше решение. Мы специализируемся на предоставлении надежных систем и расходных материалов, адаптированных к вашим конкретным исследовательским и производственным потребностям.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как система ХОГФ KINTEK может продвинуть ваши проекты по синтезу материалов.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок