По своей сути, вакуумная закалка обеспечивает беспрецедентный контроль над процессом термической обработки. Нагревая металлические компоненты в бескислородной среде, она производит детали с превосходной целостностью материала, чистой и блестящей поверхностью и минимальными размерными деформациями. Это устраняет распространенные дефекты и уменьшает потребность во вторичных этапах обработки.

Основное преимущество вакуумной закалки заключается не только в создании более твердой детали, но и в обеспечении предсказуемого, воспроизводимого качества. Она превращает термическую обработку из потенциального источника дефектов в точный производственный этап, который повышает надежность конечного компонента и может даже снизить общие производственные затраты.

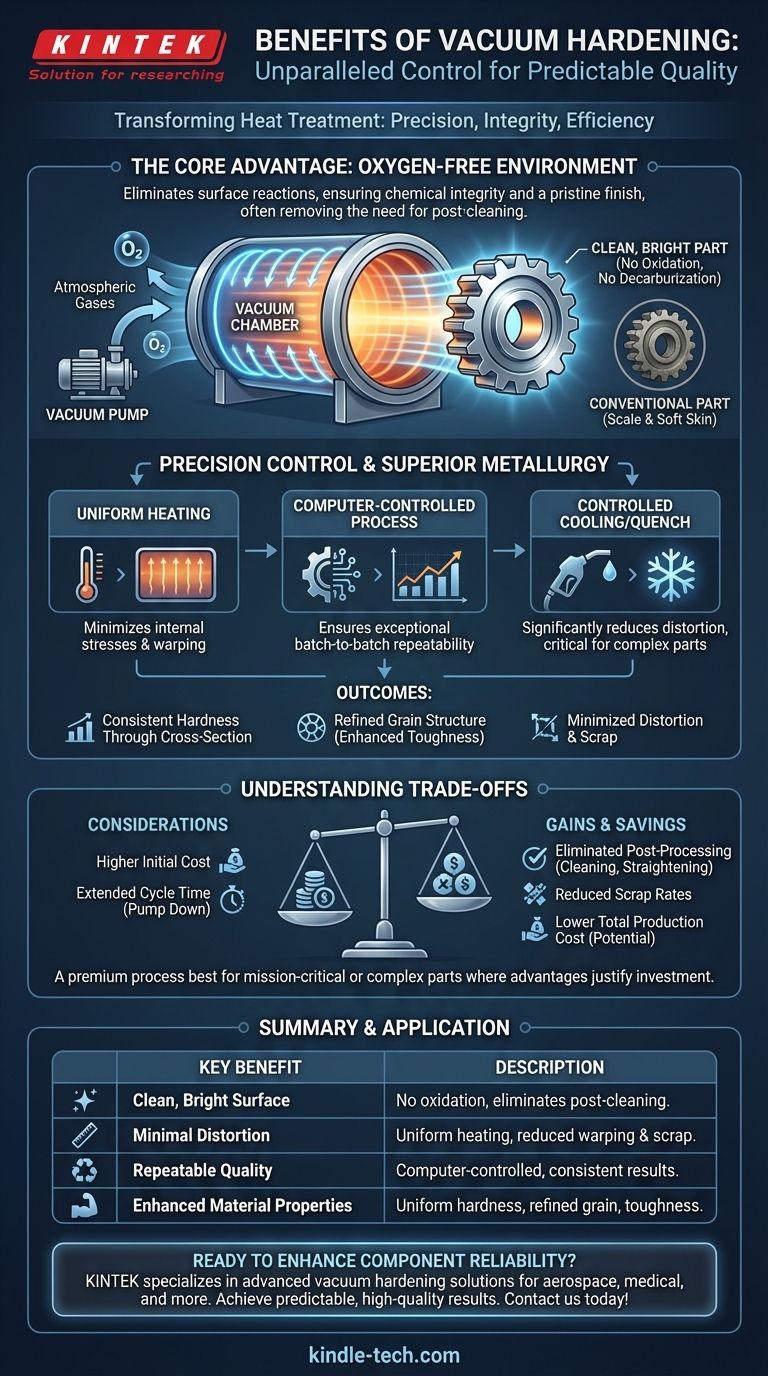

Основное преимущество: бескислородная среда

"Вакуум" в вакуумной закалке является ключом к ее преимуществам. Удаляя атмосферные газы, в первую очередь кислород, из камеры печи, процесс принципиально меняет поведение металла при высоких температурах.

Предотвращение окисления поверхности и обезуглероживания

При температурах закалки сталь легко вступает в реакцию с кислородом, образуя слой окалины (окисление) на поверхности. Она также может терять углерод из своего поверхностного слоя (обезуглероживание), что приводит к образованию мягкой, слабой внешней оболочки.

Вакуумная среда устраняет кислород, необходимый для этих реакций. Это гарантирует, что химический состав поверхности компонента остается неизменным и свободным от окалины.

Достижение химически чистой поверхности

Поскольку детали, закаленные в вакууме, выходят из печи чистыми, блестящими и без окалины, они часто не требуют дальнейшей механической или химической очистки.

Это устраняет целые этапы постобработки, такие как пескоструйная обработка, шлифовка или травление кислотой, что значительно экономит время и затраты в производственном процессе.

Точный контроль и воспроизводимость

Современные вакуумные печи представляют собой высокотехнологичные системы, обеспечивающие такой уровень контроля процесса, который недоступен атмосферным печам.

Непревзойденная равномерность температуры

Вакуумные печи обеспечивают исключительную изоляцию и позволяют осуществлять точный, равномерный нагрев. Это гарантирует, что весь компонент, включая сложные геометрии и тонкие секции, достигает целевой температуры с одинаковой скоростью.

Эта равномерность минимизирует внутренние напряжения, вызывающие деформацию и искажение, что является критически важным преимуществом для высокоточных деталей.

Процессы, управляемые компьютером

Вакуумная закалка — это полностью автоматизированный, управляемый компьютером процесс. Все параметры — от скорости нагрева и времени выдержки до давления и скорости охлаждения — точно регулируются.

Эта высокая степень контроля обеспечивает исключительную воспроизводимость от одной партии к другой, что крайне важно для таких отраслей, как аэрокосмическая промышленность и производство медицинских устройств, где постоянство компонентов является обязательным условием.

Превосходные металлургические результаты

Сочетание чистой среды и точного контроля напрямую приводит к улучшению и повышению надежности свойств материала в конечном продукте.

Постоянная твердость по всему сечению

Процесс обеспечивает заданные прочностные и твердостные свойства по всему поперечному сечению компонента, без мягкого внешнего слоя, вызванного обезуглероживанием поверхности.

Минимальные деформации и коробление

Обеспечивая равномерный нагрев и контролируемое охлаждение (часто с использованием высокоскоростного газового закалки), вакуумная закалка значительно снижает риск деформации.

Это критически важно для сложных, тонкостенных или крупных деталей, где поддержание размерных допусков имеет первостепенное значение. Это снижает процент брака и устраняет дорогостоящие операции по выпрямлению.

Улучшенная зернистая структура

Правильные циклы вакуумной термообработки приводят к тонкой и однородной аустенитной зернистой структуре. Это мелкое зерно напрямую способствует улучшению механических свойств, таких как повышенная ударная вязкость и усталостная прочность.

Понимание компромиссов

Хотя вакуумная закалка является мощным методом, она не является универсальным решением. Объективная оценка требует признания ее специфических затрат и соображений.

Первоначальная стоимость и сложность

Вакуумные печи представляют собой значительные капитальные вложения по сравнению с обычными атмосферными печами. Это может привести к более высокой стоимости обработки одной детали.

Решение должно быть взвешено с учетом экономии от исключения постобработки и снижения процента брака.

Время цикла процесса

Время, необходимое для откачки печи до требуемого уровня вакуума, может увеличить общее время цикла по сравнению с некоторыми атмосферными процессами.

Однако это может быть компенсировано полным исключением последующих операций по очистке или выпрямлению, что потенциально сокращает общее время производства "от двери до двери".

Пригодность для применения

Для простых деталей из низкоуглеродистых сталей, где качество поверхности и жесткие допуски не являются критическими, преимущества вакуумной закалки могут не оправдывать дополнительные затраты. Это премиальный процесс, который лучше всего применять там, где его преимущества напрямую решают производственную или эксплуатационную задачу.

Правильный выбор для вашего применения

Выбор правильного метода термической обработки полностью зависит от требований к конечному использованию компонента и общих производственных целей.

- Если ваш основной акцент делается на критически важных эксплуатационных характеристиках и надежности: Вакуумная закалка является лучшим выбором благодаря ее способности производить бездефектные детали с однородными, воспроизводимыми металлургическими свойствами.

- Если ваш основной акцент делается на снижении общих производственных затрат: Оцените вакуумную закалку на предмет ее потенциала по устранению вторичных операций, таких как очистка и выпрямление, что может привести к снижению чистой стоимости.

- Если ваш основной акцент делается на обработке сложных или тонкостенных геометрических форм: Минимальные деформации и равномерный нагрев делают этот процесс незаменимым для поддержания жестких размерных допусков и предотвращения брака.

В конечном итоге, выбор вакуумной закалки — это инвестиция в предсказуемое качество и целостность конечной детали.

Сводная таблица:

| Ключевое преимущество | Описание |

|---|---|

| Чистая, блестящая поверхность | Без окисления и обезуглероживания; устраняет необходимость в последующей очистке. |

| Минимальные деформации | Равномерный нагрев и контролируемое охлаждение уменьшают коробление и брак. |

| Воспроизводимое качество | Компьютерно-управляемый процесс обеспечивает стабильные результаты от партии к партии. |

| Улучшенные свойства материала | Обеспечивает равномерную твердость и улучшенную зернистую структуру для прочности. |

Готовы повысить надежность ваших компонентов и снизить производственные затраты? KINTEK специализируется на прецизионном лабораторном оборудовании, включая передовые решения для вакуумной закалки, разработанные для таких отраслей, как аэрокосмическая промышленность и производство медицинских устройств. Наш опыт гарантирует, что вы достигнете предсказуемых, высококачественных результатов с минимальной постобработкой. Свяжитесь с нами сегодня, чтобы обсудить, как наши вакуумные печи могут удовлетворить ваши конкретные потребности в термической обработке!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Как лабораторная печь для высоких температур модифицирует гидроксиды слоев Li–Al во время предварительной обработки катализатора? Повышение каталитической активности

- Как ещё называется спекание? Откройте для себя «Фриттаж» и его роль в передовом производстве

- Для чего используется электродуговая печь (ЭДП) для плавки? Эффективная переработка металлолома и многое другое

- Что такое печь для спекания? Превращение порошковых материалов в высокопроизводительные детали

- Каково значение использования высокотемпературных печей для стали 12% Cr? Оптимизация микроструктуры и уменьшение феррита

- Каков процесс цементации? Достижение превосходной поверхностной твердости с точностью

- Какова основная функция крупномасштабных сопротивляющихся печей в процессе Ачесона? Обеспечение синтеза карбида кремния

- Какова необходимость удаления связующего для керамических мембран LLZO? Обеспечьте целостность с помощью KINTEK Thermal Solutions