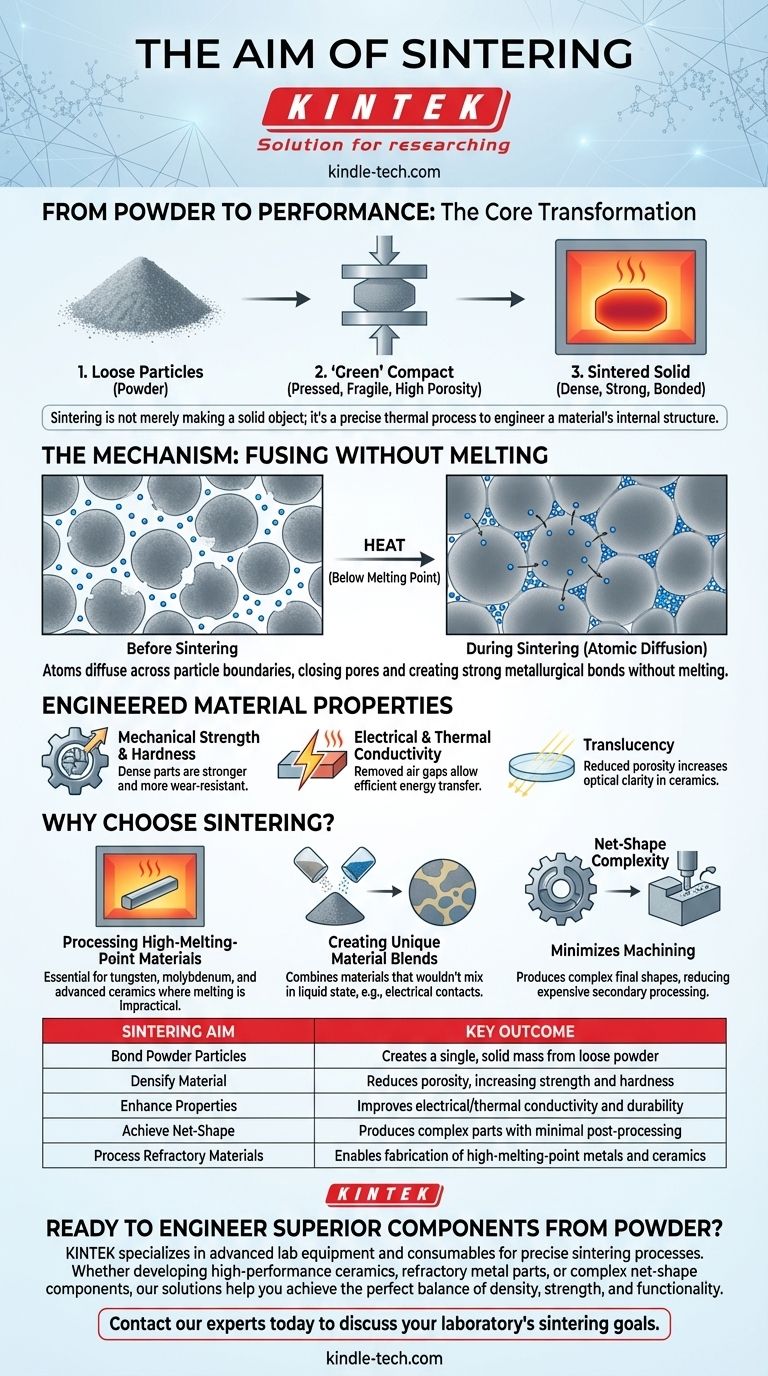

Основная цель спекания — преобразовать совокупность рыхлых частиц или спрессованную порошковую заготовку в единую твердую массу. Это достигается путем нагрева до температуры ниже точки плавления материала, что заставляет частицы скрепляться и уплотняться, тем самым улучшая механические и физические свойства материала.

Спекание — это не просто создание твердого объекта; это точный термический процесс, предназначенный для формирования внутренней структуры материала, устранения пористости для значительного повышения его прочности, плотности и проводимости.

От порошка к производительности: основная трансформация

Спекание является критически важным этапом в производстве порошковой металлургии и керамики. Этот процесс превращает хрупкую, предварительно сформированную деталь в долговечный, функциональный компонент.

Отправная точка: «Зеленая» заготовка

Прежде чем произойдет спекание, материал должен быть подготовлен. Обычно это включает прессование мелкого порошка в желаемую форму с помощью матрицы.

Эта первоначальная форма известна как «зеленая» заготовка (green compact). Хотя она сохраняет форму, она механически слаба и имеет высокую пористость — по сути, это просто спрессованный порошок. Этот этап важен для создания сложных деталей с жесткими допусками перед окончательным упрочнением.

Механизм: сплавление без плавления

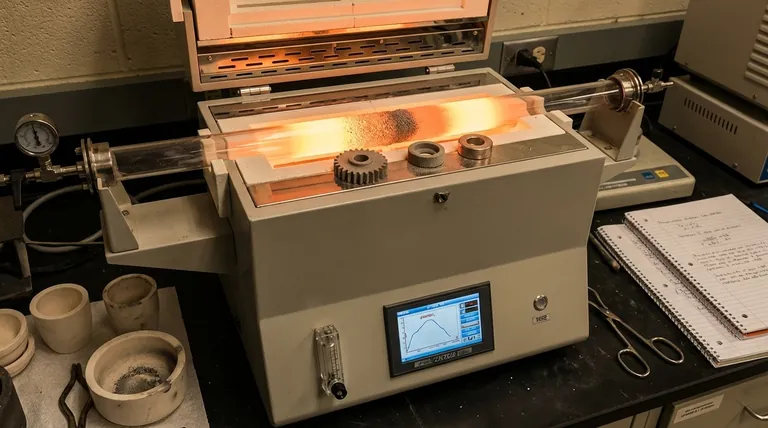

«Зеленая» заготовка помещается в печь и нагревается до температуры, достаточно высокой для активации атомов, но недостаточно высокой, чтобы вызвать плавление.

При этой температуре атомы начинают диффундировать через границы соседних частиц. Это движение атомов закрывает зазоры (или поры) между частицами, создавая прочные металлургические связи и заставляя всю деталь сжиматься и становиться более плотной.

Результат: заданные свойства материала

Основная цель этой трансформации — достижение определенных, желаемых характеристик материала.

Устраняя внутренние поры, спекание резко улучшает:

- Механическую прочность и твердость: Плотная деталь прочнее и более устойчива к износу.

- Электрическую и тепловую проводимость: Устранение воздушных зазоров позволяет электричеству и теплу проходить через материал более эффективно.

- Прозрачность: В керамике уменьшение пористости может увеличить оптическую четкость.

Почему спекание, а не плавление?

Хотя литье (плавление и заливка) является распространенным методом производства, спекание предлагает уникальные преимущества, которые делают его превосходным или единственно возможным выбором для определенных применений.

Обработка материалов с высокой температурой плавления

Спекание необходимо для таких материалов, как вольфрам, молибден и многие современные керамики. Их температуры плавления настолько высоки, что их плавление и литье коммерчески нецелесообразны или технологически затруднены.

Создание уникальных смесей материалов

Этот процесс позволяет создавать композиты из материалов, которые не смешиваются в жидком состоянии. Например, он используется для производства электрических контактов путем сочетания меди (для проводимости) и вольфрама (для дугостойкости).

Достижение сложности «чистой формы» (Net-Shape)

Поскольку начальная форма создается путем прессования порошка, спекание позволяет получать сложные компоненты, такие как шестерни, кулачки и структурные кронштейны, в их окончательной («чистой») форме. Это резко снижает потребность в дорогостоящей и расточительной вторичной механической обработке.

Понимание компромиссов

Спекание — мощная технология, но она сопряжена с присущими ей техническими проблемами, которыми необходимо управлять.

Внутренняя пористость

Хотя цель часто состоит в полном уплотнении, достижение 100% плотности затруднительно. Большинство спеченных деталей сохраняют небольшое количество остаточной пористости, которая может служить точкой концентрации напряжений и ограничивать предельную усталостную прочность материала по сравнению с полностью деформированным компонентом.

Контроль усадки

По мере уплотнения детали она сжимается. Эту усадку необходимо точно рассчитать и учесть при первоначальном проектировании оснастки для «зеленой» заготовки, чтобы гарантировать соответствие конечной детали заданным размерам.

Требования к энергии и оборудованию

Традиционное спекание требует высокотемпературных печей, потребляющих значительное количество энергии. Хотя это часто экономически выгодно в больших масштабах, первоначальные капиталовложения в прессы и печи существенны. Инновации, такие как холодное спекание (Cold Sintering), направлены на снижение этих энергетических потребностей за счет обеспечения уплотнения при гораздо более низких температурах.

Принятие правильного решения для вашей цели

Выбор спекания — это стратегическое решение, основанное на ваших материалах и требованиях к конструкции.

- Если ваш основной фокус — производство сложных металлических деталей в больших объемах: Используйте спекание благодаря его возможностям получения чистой формы для уменьшения отходов при механической обработке и обеспечения высокообъемного производства таких компонентов, как шестерни и шкивы.

- Если ваш основной фокус — создание высокопроизводительных керамических компонентов: Спекание является основным методом уплотнения керамических порошков в плотную, прочную и функциональную форму для термического или электрического применения.

- Если ваш основной фокус — работа с материалами с экстремальными температурами плавления: Спекание обеспечивает единственный практический путь для уплотнения тугоплавких металлов и их сплавов в твердые, пригодные для использования детали.

В конечном счете, спекание позволяет вам создавать материал, начиная с уровня частиц, предоставляя вам точный контроль над конечной формой, плотностью и функцией продукта.

Сводная таблица:

| Цель спекания | Ключевой результат |

|---|---|

| Связывание частиц порошка | Создание единой твердой массы из рыхлого порошка |

| Уплотнение материала | Уменьшение пористости, повышение прочности и твердости |

| Улучшение свойств | Повышение электрической/тепловой проводимости и долговечности |

| Достижение чистой формы | Изготовление сложных деталей с минимальной последующей обработкой |

| Обработка тугоплавких материалов | Обеспечивает изготовление металлов и керамики с высокой температурой плавления |

Готовы создавать превосходные компоненты из порошка?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точных процессов спекания. Независимо от того, разрабатываете ли вы высокопроизводительную керамику, детали из тугоплавких металлов или сложные компоненты чистой формы, наши решения помогут вам достичь идеального баланса плотности, прочности и функциональности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать цели вашей лаборатории в области спекания и разработки материалов.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

Люди также спрашивают

- Какие материалы используются для труб в трубчатых печах? Руководство по выбору подходящей трубы для вашего процесса

- Как кварцевая трубчатая печь и атмосферная печь сотрудничают в пиролизе Co@NC? Мастерское точное синтезирование

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Каковы преимущества трубчатой печи? Достижение превосходной равномерности и контроля температуры