Коротко говоря, кальцинирование и обжиг — это пирометаллургические процессы, предназначенные для подготовки металлических руд к извлечению. Оба процесса используют высокую температуру для превращения руд в оксиды металлов — химическую форму, которую гораздо легче восстановить до чистого металла. Кальцинирование достигается путем термического разложения руды в ограниченном количестве воздуха или без него, в то время как обжиг использует избыток воздуха для окисления руды.

Основное различие заключается в типе обрабатываемой руды. Кальцинирование предназначено для руд, которые разлагаются только под действием тепла, таких как карбонаты и гидроксиды. Обжиг предназначен для руд, которым требуется кислород для превращения, в основном сульфидов.

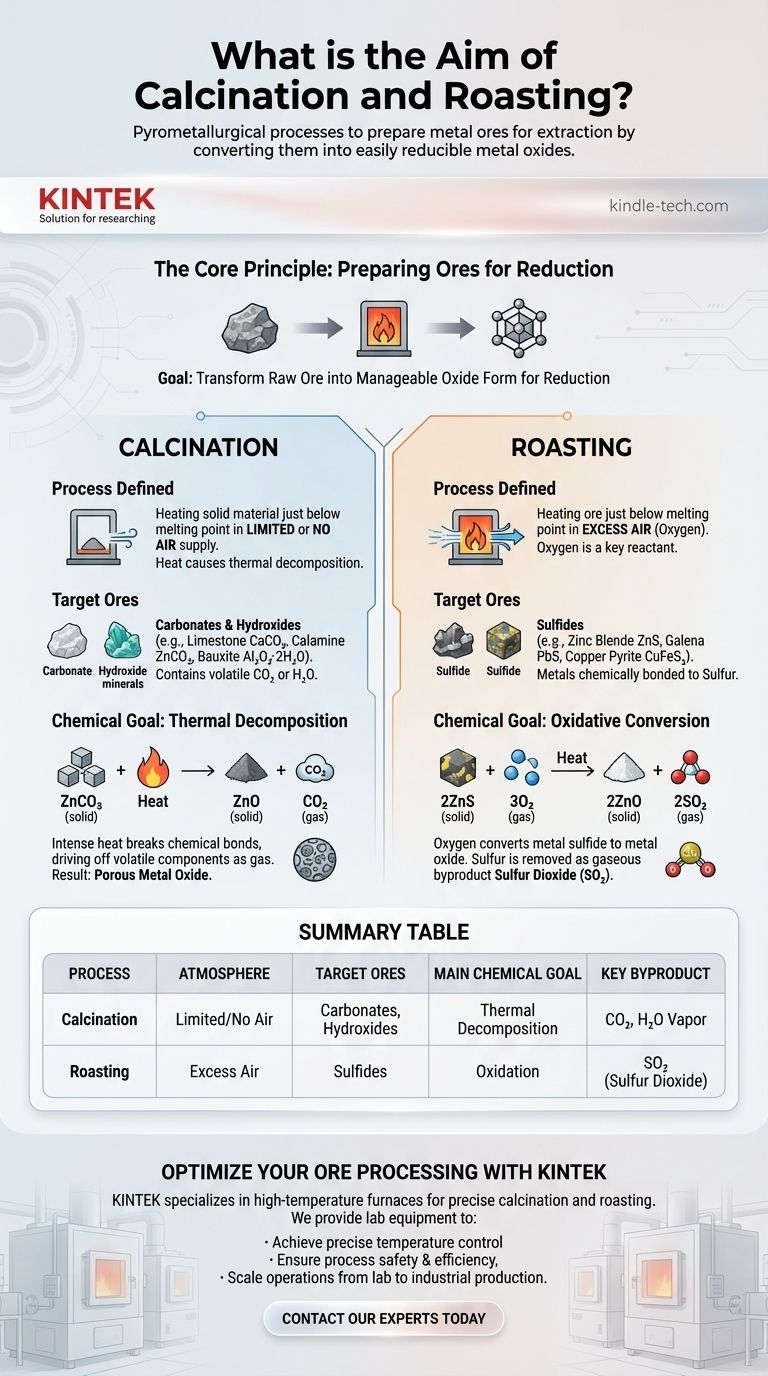

Основной принцип: подготовка руд к восстановлению

Конечная цель металлургии — извлечь чистый металл из его природной руды. Большинство руд, таких как карбонаты (например, известняк) или сульфиды (например, цинковая обманка), нелегко превратить непосредственно в металл.

Однако оксиды металлов легко «восстанавливаются» до их металлической формы, часто путем реакции с углеродом (коксом) в высокотемпературной печи. Поэтому как кальцинирование, так и обжиг служат важным этапом предварительной обработки: для превращения сырой руды в эту более управляемую оксидную форму.

Понимание кальцинирования

Определение процесса

Кальцинирование включает нагревание твердого материала до высокой температуры, чуть ниже его точки плавления, в полном отсутствии или при очень ограниченной подаче воздуха.

Само тепло является основным агентом изменения, вызывая распад материала без горения.

Целевые руды

Этот процесс идеально подходит для карбонатных и гидроксидных руд. Эти руды содержат летучие компоненты, такие как диоксид углерода (CO₂) или вода (H₂O), химически связанные в их структуре.

Распространенные примеры включают известняк (CaCO₃), каламин (ZnCO₃) и боксит (Al₂O₃·2H₂O).

Химическая цель: термическое разложение

Целью кальцинирования является термическое разложение. Интенсивное тепло разрывает химические связи в руде, удаляя летучие компоненты в виде газа.

Для карбонатной руды, такой как карбонат цинка, реакция проста:

ZnCO₃ (твердое тело) + Тепло → ZnO (твердое тело) + CO₂ (газ)

В результате получается твердый, пористый оксид металла (оксид цинка), готовый к следующей стадии восстановления.

Понимание обжига

Определение процесса

Обжиг включает нагревание руды до высокой температуры, также ниже ее точки плавления, но в присутствии избытка воздуха (кислорода).

В отличие от кальцинирования, кислород является ключевым реагентом в процессе.

Целевые руды

Обжиг является стандартным методом переработки сульфидных руд. Эти руды содержат ценные металлы, химически связанные с серой.

Известные примеры включают цинковую обманку (ZnS), галенит (PbS) и медный колчедан (CuFeS₂).

Химическая цель: окислительное превращение

Целью обжига является использование кислорода из воздуха для превращения сульфида металла в оксид металла. Сера удаляется в виде газообразного побочного продукта, диоксида серы (SO₂).

Для сульфидной руды, такой как цинковая обманка, реакция выглядит так:

2ZnS (твердое тело) + 3O₂ (газ) + Тепло → 2ZnO (твердое тело) + 2SO₂ (газ)

Эта реакция заменяет серу кислородом, снова производя желаемый оксид металла (оксид цинка).

Понимание компромиссов и ключевых различий

Подача воздуха: определяющий фактор

Наиболее критическое различие — это атмосфера внутри печи.

Кальцинирование требует исключения воздуха, чтобы обеспечить простое разложение руды. Обжиг требует обилия воздуха для обеспечения кислорода, необходимого для реакции окисления.

Управление побочными продуктами

Побочные продукты каждого процесса принципиально различны и имеют различные экологические и экономические последствия.

Кальцинирование в основном производит диоксид углерода (CO₂) или водяной пар, которые относительно безвредны. Обжиг производит диоксид серы (SO₂) — основной загрязнитель воздуха, ответственный за кислотные дожди. Современные плавильные заводы должны улавливать этот SO₂, который часто используется для производства серной кислоты, превращая вредный отход в ценный товар.

Почему бы просто не кальцинировать сульфидную руду?

Нагревание сульфидной руды без воздуха (кальцинирование) не приведет к эффективному удалению серы или ее превращению в оксид. Процесс основан на кислороде, который разрывает связь металл-сера и образует более стабильную связь металл-кислород.

Выбор правильного процесса предварительной обработки

Выбор между кальцинированием и обжигом — это не вопрос предпочтений, а химическая необходимость, продиктованная составом руды.

- Если ваша основная задача — переработка карбонатной или гидроксидной руды: Используйте кальцинирование для термического разложения руды и удаления диоксида углерода или воды.

- Если ваша основная задача — переработка сульфидной руды: Используйте обжиг для окисления руды избытком воздуха, превращая ее в оксид металла и удаляя серу в виде диоксида серы.

Сопоставление правильного пирометаллургического процесса с конкретной химией руды является основополагающим шагом для эффективного и успешного извлечения металла.

Сводная таблица:

| Процесс | Атмосфера | Целевые руды | Основная химическая цель | Ключевой побочный продукт |

|---|---|---|---|---|

| Кальцинирование | Ограниченный воздух/Без воздуха | Карбонаты, гидроксиды | Термическое разложение | CO₂, пары H₂O |

| Обжиг | Избыток воздуха | Сульфиды | Окисление | SO₂ (диоксид серы) |

Оптимизируйте переработку руды с KINTEK

Понимание правильного процесса предварительной обработки — это первый шаг к эффективному извлечению металла. KINTEK специализируется на поставке надежных высокотемпературных печей, необходимых для точных операций кальцинирования и обжига.

Мы предоставляем необходимое лабораторное оборудование и расходные материалы, чтобы помочь вам:

- Достичь точного контроля температуры для эффективного термического разложения или окисления.

- Обеспечить безопасность и эффективность процесса, независимо от того, работаете ли вы с карбонатами или сульфидами.

- Масштабировать ваши операции от лабораторных исследований до промышленного производства.

Готовы улучшить свои пирометаллургические процессы? Свяжитесь с нашими экспертами сегодня, чтобы обсудить идеальное решение для печи, соответствующее вашей конкретной химии руды и производственным целям.

Визуальное руководство

Связанные товары

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Электрическая роторная печь для регенерации активированного угля

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Что такое вращающаяся печь? Полное руководство по равномерному нагреву и смешиванию

- При какой температуре начинается пиролиз древесины? Контролируйте процесс для получения биоугля, бионефти или синтез-газа

- Каковы технологические преимущества использования роторной трубчатой печи для порошка WS2? Достижение превосходной кристалличности материала

- Почему для ABO3 перовскитов используется высокотемпературная печь с многозондовым тестированием? Получите точные данные о проводимости

- Какова функция высокотемпературной печи при выжигании? Освойте производство алюминиевой пены с точностью