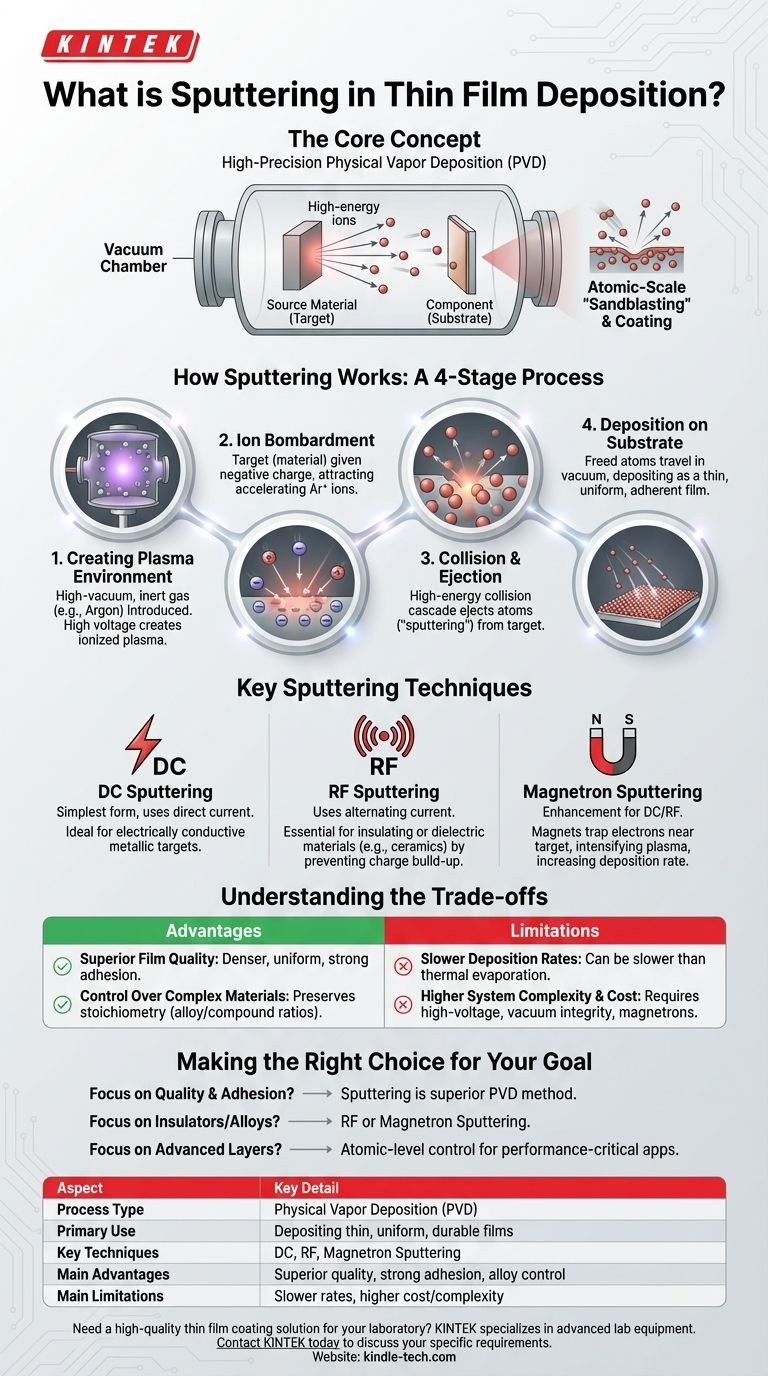

В мире передового производства напыление (sputtering) — это высокоточный процесс нанесения покрытий, относящийся к физическому осаждению из паровой фазы (PVD). По своей сути, он включает в себя выброс атомов из исходного материала (называемого «мишенью») путем бомбардировки его ионами высокой энергии в вакууме. Затем эти выбитые атомы перемещаются и осаждаются на компоненте («подложке»), образуя исключительно тонкую, однородную и прочную пленку.

По своей сути, напыление — это процесс «пескоструйной обработки» и нанесения покрытия в атомном масштабе. Он физически выбивает атомы из исходного материала и повторно осаждает их на поверхности, предоставляя инженерам точный контроль над толщиной, плотностью и составом пленки.

Как работает напыление: пошаговое описание

Чтобы понять напыление, лучше всего представить его как контролируемый четырехэтапный процесс, происходящий внутри специальной вакуумной камеры.

Этап 1: Создание плазменной среды

Процесс начинается в вакуумной камере высокого разрежения, которая заполняется небольшим контролируемым количеством инертного газа, обычно аргона (Ar). Затем прикладывается высокое напряжение, которое отрывает электроны от атомов аргона, создавая светящийся ионизированный газ, известный как плазма.

Этап 2: Бомбардировка мишени ионами

Мишени, изготовленной из осаждаемого материала, придается отрицательный электрический заряд. Это заставляет положительно заряженные ионы аргона (Ar+) из плазмы агрессивно ускоряться и сталкиваться с поверхностью мишени.

Этап 3: Каскад столкновений и выброс

Когда ион высокой энергии ударяет по мишени, он передает свой импульс атомам мишени. Это запускает каскад столкновений под поверхностью, подобно субатомной цепной реакции. В конечном итоге этот каскад приводит к тому, что атомы с поверхности мишени физически выбиваются, или «распыляются».

Этап 4: Осаждение на подложке

Эти вновь освободившиеся атомы из мишени проходят через вакуумную камеру и оседают на подложке (объекте, который покрывается, таком как кремниевая пластина или оптическая линза). Поскольку они прибывают с достаточной энергией, они образуют очень плотную, хорошо адгезивную и высокооднородную тонкую пленку.

Основные методы напыления

Хотя принцип остается тем же, используются различные методы напыления в зависимости от материала и желаемого результата.

DC-напыление (Напыление постоянным током)

Это самая простая форма, в которой используется напряжение постоянного тока (DC). Оно исключительно хорошо подходит для нанесения покрытий из электропроводящих металлических мишеней.

RF-напыление (Напыление радиочастотным током)

Для изолирующих или диэлектрических материалов (таких как керамика) постоянный ток не подходит. Напыление радиочастотным током (RF Sputtering) использует переменный ток, который быстро меняет полярность. Это предотвращает накопление заряда на мишени, позволяя эффективно напылять непроводящие материалы и значительно расширяя области применения этого процесса.

Магнетронное напыление

Это усовершенствование, которое может применяться как к DC-, так и к RF-напылению. Сильные магниты размещаются за мишенью, чтобы удерживать электроны в плазме близко к ее поверхности. Это интенсифицирует ионизацию аргона, создавая гораздо более плотную плазму, что значительно увеличивает скорость осаждения и снижает нагрев подложки.

Понимание компромиссов

Напыление — мощная техника, но она сопряжена с определенными преимуществами и ограничениями, которые крайне важно понимать.

Преимущество: Превосходное качество пленки

Пленки, полученные напылением, как правило, намного плотнее, однороднее и имеют более сильную адгезию к подложке по сравнению с другими методами, такими как термическое испарение. Ключевой причиной этого является более высокая кинетическая энергия осаждаемых атомов.

Преимущество: Контроль сложных материалов

Напыление отлично подходит для нанесения покрытий из сплавов и композитных материалов. Процесс точно переносит материал с мишени на подложку, сохраняя исходную стехиометрию (элементные пропорции).

Ограничение: Более низкие скорости осаждения

В некоторых случаях, особенно по сравнению с простым термическим испарением, напыление может быть более медленным процессом. Магнетронное напыление было разработано специально для смягчения этой проблемы путем увеличения скорости осаждения.

Ограничение: Более высокая сложность и стоимость системы

Системы напыления, требующие источников питания высокого напряжения, целостности вакуума и (часто) магнетронов, как правило, более сложны и дороги, чем более простые методы нанесения покрытий.

Выбор правильного решения для вашей цели

Напыление является основополагающей технологией для бесчисленного множества отраслей: от полупроводников и оптики до медицинских устройств и хранения данных. Правильное его применение полностью зависит от требуемых свойств пленки.

- Если ваш главный приоритет — качество пленки, однородность и адгезия: Напыление почти всегда является лучшим методом физического осаждения из паровой фазы.

- Если ваш главный приоритет — нанесение изолирующего материала или сложного сплава: RF-напыление или магнетронное напыление — это решающий выбор для сохранения состава и качества.

- Если ваш главный приоритет — создание передовых оптических или электронных слоев: Напыление обеспечивает контроль на атомном уровне, необходимый для критически важных применений, таких как антибликовые покрытия и схемы полупроводников.

Понимая основной механизм, вы можете использовать напыление для создания материалов на атомном уровне, что позволит реализовать следующее поколение передовых технологий.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основное применение | Нанесение тонких, однородных и прочных пленок |

| Основные методы | DC-напыление, RF-напыление, Магнетронное напыление |

| Основные преимущества | Превосходное качество пленки, сильная адгезия, отличный контроль для сплавов и соединений |

| Основные ограничения | Более низкие скорости осаждения, более высокая сложность и стоимость системы |

Нужно высококачественное решение для нанесения тонких пленок для вашей лаборатории?

Напыление — это идеальный выбор для применений, требующих превосходной плотности пленки, однородности и адгезии — от полупроводниковых пластин и оптических линз до медицинских устройств. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, включая системы напыления, для удовлетворения ваших точных потребностей в исследованиях и производстве.

Позвольте нашим экспертам помочь вам достичь атомного уровня контроля в вашем следующем проекте. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные требования и найти подходящее решение для напыления для вашей лаборатории.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Испарительная лодочка для органических веществ

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

Люди также спрашивают

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах