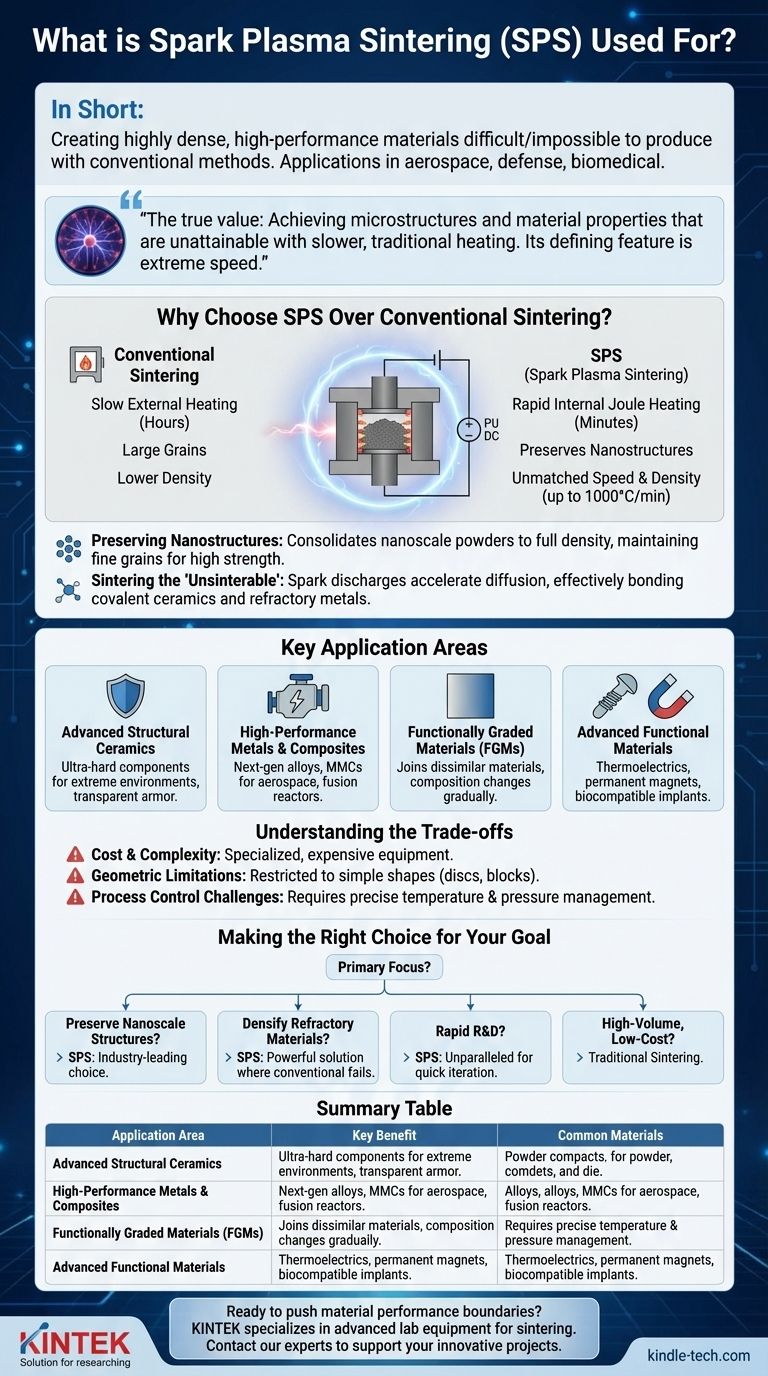

Короче говоря, искровое плазменное спекание (ИПС) используется для создания высокоплотных, высокоэффективных материалов, которые трудно или невозможно получить традиционными методами. Его основное применение — изготовление передовой конструкционной керамики, наноструктурированных материалов, сложных металлических сплавов и новых композитов для таких требовательных областей, как аэрокосмическая промышленность, оборона и биомедицинская инженерия.

Истинная ценность искрового плазменного спекания заключается не просто в изготовлении деталей; она заключается в достижении микроструктур и свойств материала, недостижимых при более медленном, традиционном нагреве. Его определяющая особенность — экстремальная скорость, которая является ключом к раскрытию характеристик материалов нового поколения.

Почему стоит выбрать ИПС вместо традиционного спекания?

В то время как традиционное спекание используется тысячелетиями для создания всего, от кирпичей до базовых металлических деталей, ИПС — это передовая технология, разработанная для решения современных задач материаловедения. Он работает на принципиально ином механизме, который дает уникальные преимущества.

Основной механизм: быстрый импульсный ток

Традиционное спекание включает помещение детали в печь и медленный нагрев ее снаружи внутрь, что может занять много часов.

ИПС, также известный как метод спекания с использованием поля (Field Assisted Sintering Technique, FAST), пропускает мощный импульсный постоянный ток (DC) непосредственно через порошок и его проводящую форму (обычно графитовую). Это генерирует быстрый, равномерный и внутренний нагрев Джоуля.

Непревзойденная скорость и плотность

Прямая подача энергии позволяет достигать скорости нагрева до 1000°C в минуту, что позволяет завершить полный цикл спекания всего за 5–10 минут.

Эта невероятная скорость позволяет материалу уплотниться до полной плотности до того, как произойдут нежелательные изменения, такие как рост зерен.

Сохранение наноструктур

Для передовых материалов характеристики определяются микроструктурой. Крупные зерна часто ухудшают механические свойства, такие как прочность и твердость.

Поскольку процесс ИПС очень быстрый, это основной метод уплотнения нанопорошков в полностью плотную деталь с сохранением исходных наноразмерных зерен. В результате получаются материалы с исключительно высокой прочностью и вязкостью.

Спекание «неспекаемого»

Многие передовые материалы, такие как ковалентная керамика (например, карбид кремния), тугоплавкие металлы (например, вольфрам) и определенные композиты, сопротивляются уплотнению традиционными методами.

Искровые разряды, возникающие между частицами порошка при ИПС, помогают очищать поверхности частиц и резко ускоряют атомную диффузию, необходимую для связывания. Это делает его высокоэффективным для материалов, которые в противном случае считаются «неспекаемыми».

Ключевые области применения ИПС

Уникальные возможности ИПС делают его предпочтительным процессом для исследований и производства малообъемных, дорогостоящих компонентов, где на первом месте стоят эксплуатационные характеристики материала.

Передовая конструкционная керамика

ИПС широко используется для производства сверхтвердых и прочных керамических компонентов для экстремальных условий. Сюда входят прозрачная броня, режущие инструменты, баллистическая защита и износостойкие детали для промышленного оборудования.

Высокоэффективные металлы и композиты

Этот процесс идеален для создания сплавов нового поколения и металломатричных композитов (ММК). Применение включает высокотемпературные аэрокосмические компоненты, детали из тугоплавких металлов для термоядерных реакторов, а также легкие, высокопрочные металлокерамические композиты.

Функционально-градиентные материалы (ФГМ)

Поскольку ИПС может соединять разнородные материалы с минимальными нежелательными химическими реакциями, он используется для создания ФГМ. Это инженерные композиты, в которых состав постепенно изменяется от одной стороны к другой, например, материал, который представляет собой чистую керамику с одной стороны и чистый металл с другой, используемый в качестве тепловых барьеров.

Передовые функциональные материалы

ИПС имеет решающее значение для разработки материалов, где мелкозернистая структура напрямую влияет на функцию. Сюда входят высокоэффективные термоэлектрические материалы для утилизации отходящего тепла, высокоэффективные постоянные магниты и биосовместимые имплантаты.

Понимание компромиссов

Несмотря на свою мощность, ИПС не является универсальной заменой для всего спекания. Объективность требует признания его ограничений.

Стоимость и сложность

Оборудование для ИПС значительно дороже и сложнее в эксплуатации, чем обычная печь. Это специализированный инструмент, а не метод массового производства недорогих деталей.

Геометрические ограничения

Процесс зависит от жестких, обычно цилиндрических графитовых форм. Это ограничивает выходной продукт относительно простыми формами, такими как диски и блоки, которые часто требуют значительной последующей механической обработки для достижения конечной геометрии компонента.

Проблемы контроля процесса

Хотя процесс мощный, он требует точного контроля. В более крупных или менее проводящих образцах могут образовываться градиенты температуры, и для достижения оптимальных результатов необходимо глубокое понимание взаимодействия материала и процесса.

Принятие правильного решения для вашей цели

Выбор метода спекания полностью зависит от вашего материала, требований к производительности и экономических ограничений.

- Если ваш основной фокус — сохранение наноразмерных или мелкозернистых структур: ИПС является ведущим в отрасли выбором для достижения полной плотности без ущерба для контроля микроструктуры.

- Если ваш основной фокус — уплотнение тугоплавких материалов или ковалентной керамики: ИПС предлагает мощное решение там, где традиционный нагрев часто не справляется.

- Если ваш основной фокус — быстрое исследование и разработка новых материалов: Скорость цикла ИПС делает его непревзойденным инструментом для быстрой итерации и открытия материалов.

- Если ваш основной фокус — крупносерийное, недорогое производство: Традиционная порошковая металлургия прессования и спекания или литье под давлением с использованием порошков остаются гораздо более экономичными.

В конечном счете, искровое плазменное спекание — это прецизионный инструмент для расширения известных границ характеристик материалов.

Сводная таблица:

| Область применения | Ключевое преимущество | Распространенные материалы |

|---|---|---|

| Передовая конструкционная керамика | Сверхвысокая твердость и вязкость | Карбид кремния, прозрачная броня |

| Наноструктурированные материалы | Сохраняет наноразмерные зерна | Нанопорошки, высокопрочные сплавы |

| Функционально-градиентные материалы (ФГМ) | Соединяет разнородные материалы | Металлокерамические композиты, тепловые барьеры |

| Тугоплавкие и «неспёкаемые» материалы | Обеспечивает уплотнение трудноспекаемых материалов | Вольфрам, ковалентная керамика |

Готовы расширить границы характеристик материалов в своей лаборатории? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, включая решения для спекания и синтеза материалов. Наш опыт поможет вам получить высокоплотные, наноструктурированные материалы, необходимые для передовых исследований в аэрокосмической, оборонной и биомедицинской областях. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши инновационные проекты с помощью надежного, высокопроизводительного оборудования, адаптированного к вашим конкретным потребностям.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Каковы различные методы спекания? Выберите правильную технологию для вашего материала и применения

- Каковы параметры спекания в искровом плазменном спекании? Мастерство контроля скорости, давления и температуры

- Что такое материал паровой фазы? Достигайте более быстрого и плотного спекания с помощью технологии SPS

- Возможно ли спекание алюминия? Преодоление оксидного барьера для создания сложных легких деталей