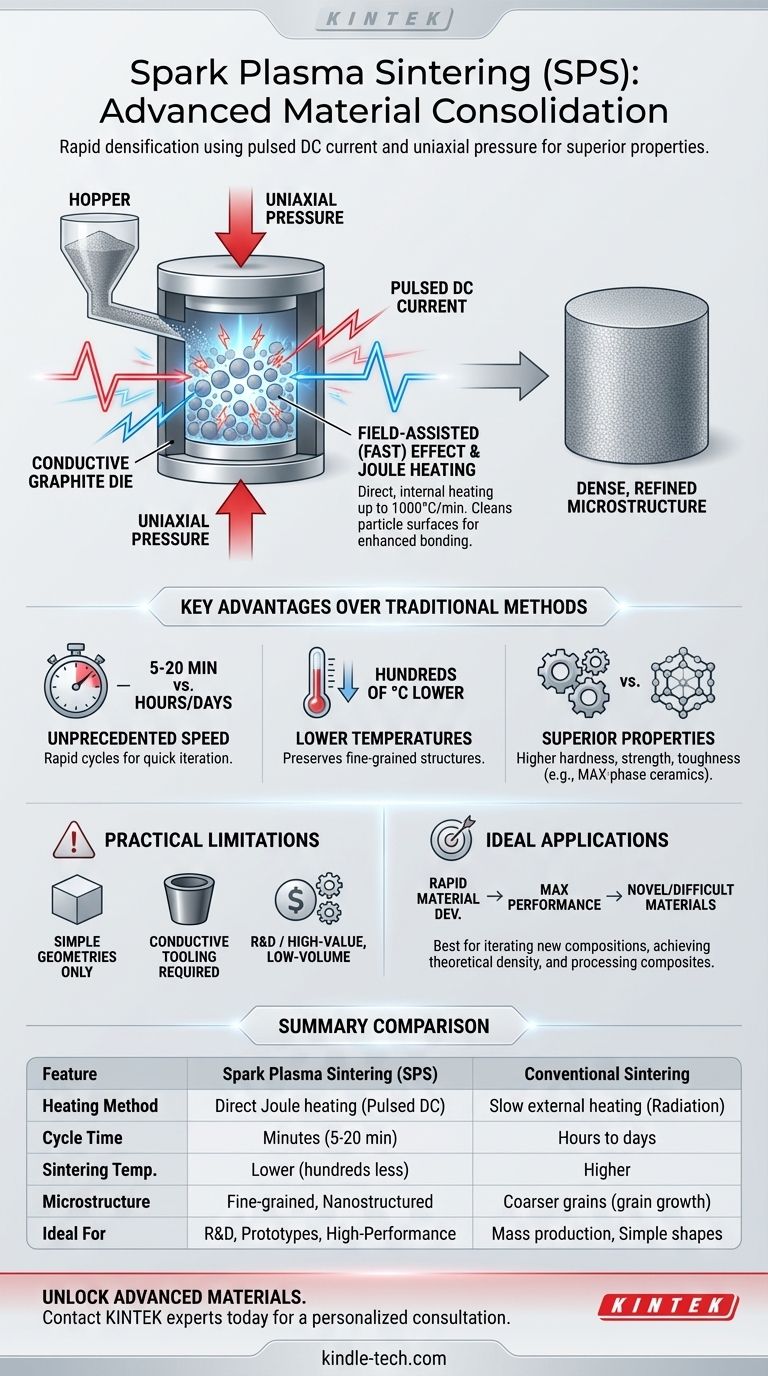

По сути, искровое плазменное спекание (ИПС) — это передовая производственная технология, которая уплотняет порошки в плотную твердую массу с использованием комбинации сильноточного импульсного прямого электрического тока и одноосного давления. В отличие от традиционного спекания, которое полагается на медленный внешний нагрев в печи, ИПС нагревает материал и оснастку напрямую и быстро, резко сокращая время и температуру, необходимые для достижения полной плотности.

Ключевой вывод заключается в том, что искровое плазменное спекание — это не просто более быстрый способ нагрева материала. Это процесс с участием поля, в котором электрический ток активно способствует уплотнению, позволяя создавать передовые материалы с уточненной микроструктурой и превосходными свойствами, которые часто недостижимы традиционными методами.

Как ИПС переопределяет процесс спекания

Традиционное спекание медленно нагревает рыхлый порошок до тех пор, пока частицы не начнут сливаться. ИПС революционизирует этот процесс, вводя электрическое поле непосредственно в уравнение, что фундаментально меняет физику уплотнения.

Основной механизм: Джоулево тепло

Основным механизмом нагрева в ИПС является джоулево тепло. Мощный постоянный ток пропускается через проводящую пресс-форму (обычно графитовую) и, если материал является проводящим, через сам образец порошка.

Это прямое внутреннее выделение тепла невероятно эффективно, что позволяет достигать скорости нагрева до 1000°C/мин. Это резко контрастирует с обычными печами, которые нагревают снаружи за счет излучения и конвекции.

Объединение давления и тока

Одновременно с электрическим током через пуансоны прикладывается одноосное механическое давление. Это давление заставляет частицы порошка тесно контактировать, что способствует как электрической проводимости между частицами, так и конечному процессу уплотнения.

Это одновременное действие тепла и давления похоже на горячее прессование, но скорость и электрические эффекты ИПС отличают его.

Преимущество «Полевого ассистирования»

Название «Искровое плазменное спекание» несколько спорно, поскольку существование устойчивой плазмы не является общепризнанным. Более точным термином является Техника спекания с участием поля (FAST).

Считается, что электрическое поле генерирует микроскопические электрические разряды между частицами порошка. Это может очищать поверхности частиц от оксидов и загрязнений, усиливая атомную диффузию и ускоряя процесс связывания далеко за пределы того, чего можно было бы достичь только теплом и давлением.

Ключевые преимущества перед традиционными методами

Уникальный механизм ИПС дает значительные, ощутимые преимущества для материаловедения и инженерии.

Беспрецедентная скорость обработки

Самое впечатляющее преимущество — скорость. Цикл спекания, который может занять много часов или даже дней в обычной печи, часто может быть завершен за 5–20 минут с помощью ИПС.

Более низкие температуры спекания

ИПС постоянно достигает полной плотности при температурах на сотни градусов ниже, чем при традиционных методах. Это прямой результат активации процесса спекания электрическим полем.

Превосходные свойства материалов

Сочетание высокой скорости и низкой температуры имеет решающее значение для сохранения мелкозернистых или наноструктурированных микроструктур. Предотвращение роста зерен приводит к получению материалов с более высокой твердостью, ударной вязкостью и прочностью.

Например, с помощью ИПС можно получать стекло с улучшенными оптическими и механическими свойствами или полностью плотные однофазные керамики MAX-фазы из элементарных порошков.

Понимание практических ограничений

Несмотря на свою мощность, ИПС не является универсальным решением. Принципы его работы влекут за собой определенные компромиссы, которые необходимо понимать.

Ограничения по геометрии и размеру

Процесс требует жесткой, обычно цилиндрической оснастки из пресс-формы и пуансонов. Это принципиально ограничивает конечные детали простыми геометрическими формами и накладывает практические ограничения на максимальный размер.

Требование к проводящей оснастке

Процесс зависит от проводящей графитовой пресс-формы для передачи как тока, так и давления. Графит имеет свои температурные ограничения и может вступать в реакцию с некоторыми материалами, что необходимо учитывать при проектировании процесса.

Стоимость и масштабируемость

Оборудование для ИПС более сложное и дорогое, чем обычные печи. Оно лучше всего подходит для исследований и разработок, быстрого прототипирования и производства высокоценных малообъемных компонентов, а не для массового производства.

Является ли ИПС правильным выбором для вашего применения?

Решение об использовании ИПС полностью зависит от вашей основной цели.

- Если ваша основная цель — быстрая разработка материалов: ИПС — непревзойденный инструмент для быстрого итеративного тестирования новых составов благодаря чрезвычайно короткому времени цикла.

- Если ваша основная цель — достижение максимальной производительности: ИПС является ведущим выбором для создания материалов с ультрамелкозернистой структурой и достижения теоретически максимальной плотности, что напрямую приводит к превосходным механическим свойствам.

- Если ваша основная цель — обработка новых или сложных материалов: Для композитов, тугоплавких материалов или передовой керамики, которые трудно уплотнить традиционными методами, ИПС предлагает более эффективный и действенный путь.

В конечном счете, искровое плазменное спекание предлагает уровень контроля над процессом уплотнения материала, который открывает новые возможности для проектирования и производительности материалов.

Сводная таблица:

| Характеристика | Искровое плазменное спекание (ИПС) | Традиционное спекание |

|---|---|---|

| Метод нагрева | Прямой джоулев нагрев с помощью импульсного постоянного тока | Медленный внешний нагрев (излучение/конвекция) |

| Время цикла | Минуты (обычно 5–20 мин) | Часы или дни |

| Температура спекания | Ниже (на сотни °C меньше) | Выше |

| Конечная микроструктура | Мелкозернистая, наноструктурированная | Более крупные зерна (рост зерен) |

| Идеально подходит для | НИОКР, прототипы, высокоэффективные материалы | Массовое производство, более простые геометрии |

Готовы раскрыть потенциал передовых материалов в вашей лаборатории?

Искровое плазменное спекание от KINTEK может ускорить ваши исследования и разработки, позволяя создавать материалы с превосходными свойствами, более тонкой микроструктурой и беспрецедентной производительностью. Независимо от того, работаете ли вы с передовой керамикой, композитами или новыми сплавами, наши решения ИПС разработаны для точности и скорости.

Давайте обсудим, как ИПС может трансформировать ваши проекты в области материаловедения. Свяжитесь с нашими экспертами сегодня для получения персональной консультации!

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

Люди также спрашивают

- Какую роль играет процесс горячего прессования в изготовлении кристаллов TlBr? Достижение высокопроизводительной уплотнения

- Что такое установка SPS? Откройте для себя сверхбыструю обработку материалов с помощью искрового плазменного спекания

- Какую роль играет печь для вакуумного горячего прессования в производстве Ti-6Al-7Nb? Достижение плотности 99%+ и чистой микроструктуры

- Почему искровое плазменное спекание (SPS) предпочтительно для медицинских сплавов Ti-Nb-Zr-O? Достижение высокой прочности и низкого модуля упругости

- Как высокое давление в печи вакуумного горячего прессования улучшает композиты Ti/Ti-Al? Повышение прочности композита

- Как система одноосного давления в вакуумной горячей прессовальной печи способствует формированию композитных материалов из графитовой пленки/алюминия?

- Почему печь для вакуумного горячего прессования идеально подходит для композитов алмаз/алюминий? Превосходное отведение тепла за счет твердого состояния

- Какие функции выполняют графитовые формы при вакуумном горячем прессовании сплавов TiAl? Оптимизируйте процесс спекания