По своей сути, спекание керамики — это высокотемпературный производственный процесс, который превращает спрессованный порошок в твердый, плотный и невероятно прочный объект. Применяя интенсивный нагрев и часто давление, отдельные керамические частицы сплавляются вместе, резко уменьшая внутреннюю пористость и создавая единую, беспористую структуру, при этом сам материал никогда не плавится.

Спекание — это не просто обжиг; это контролируемая микроскопическая трансформация. Оно закрывает зазоры между частицами сырья, фундаментально изменяя внутреннюю структуру керамики, чтобы раскрыть ее фирменные свойства — экстремальную твердость, долговечность и стойкость.

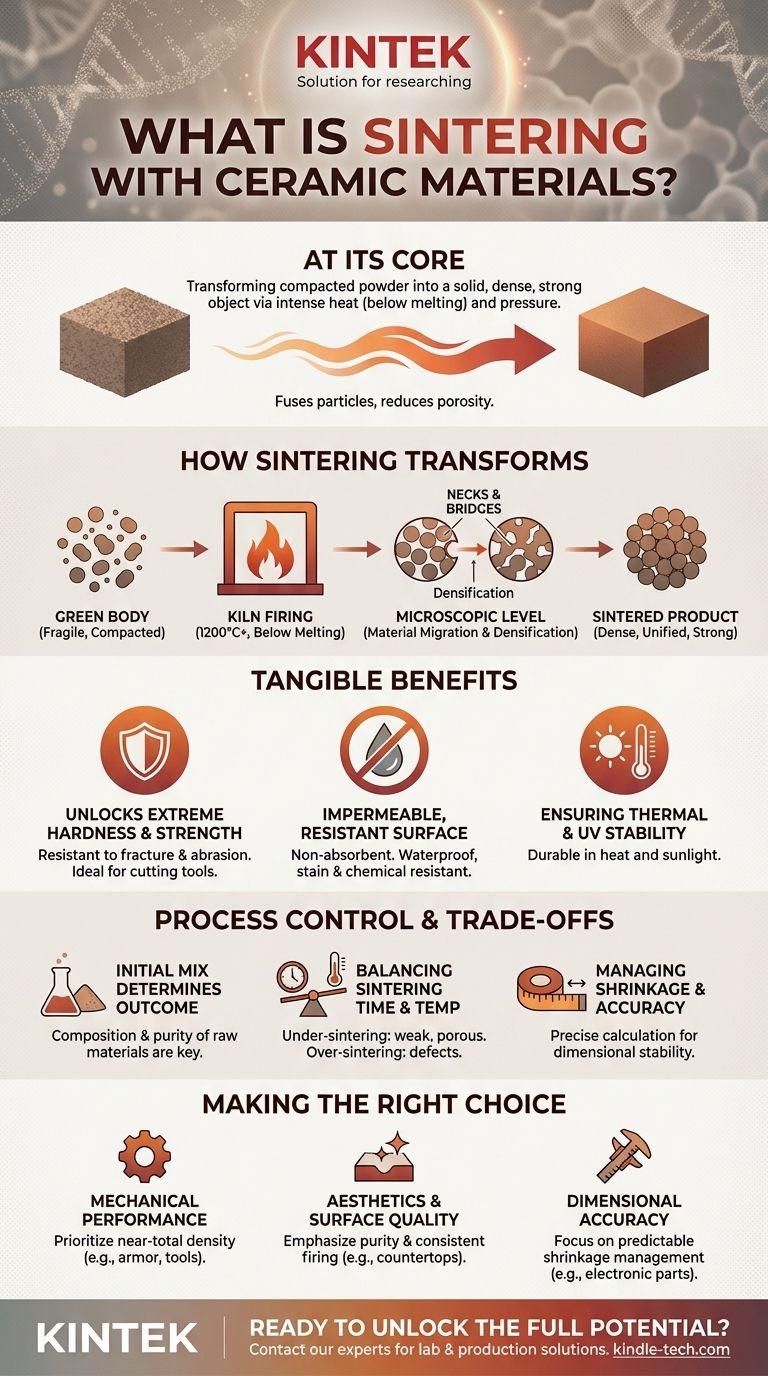

Как спекание коренным образом преобразует керамический порошок

Спекание — это критически важный этап, который превращает хрупкую, спрессованную форму в высокоэффективный технический материал. Преобразование происходит на микроскопическом, атомном уровне.

От «сырого тела» к твердой массе

Процесс начинается с тщательно подобранной смеси натурального сырья, такого как глина, кремнезем, полевой шпат и минеральные пигменты. Этот порошок под огромным давлением прессуется в желаемую форму, известную как «сырое тело». Эта первоначальная форма меловатая и хрупкая, удерживается вместе только за счет уплотнения и связующих веществ.

Роль экстремального нагрева

Затем «сырое тело» обжигается в печи при температурах, часто превышающих 1200°C (2200°F). Важно отметить, что эта температура ниже точки плавления материала. Цель состоит не в том, чтобы расплавить керамику, а в том, чтобы достаточно возбудить ее атомы, чтобы запустить диффузию и образование связей.

Что происходит на микроскопическом уровне

При этих высоких температурах происходит миграция материала. Атомы перемещаются от отдельных частиц, образуя между ними «шейки» или мосты. По мере роста этих мостиков частицы сближаются, а пустоты (поры) между ними сжимаются и постепенно исчезают. Именно этот процесс уплотнения придает конечному продукту его прочность.

Ощутимые преимущества спеченной структуры

Плотная, единая микроструктура, созданная в процессе спекания, напрямую отвечает за замечательные эксплуатационные характеристики этих материалов.

Раскрытие экстремальной твердости и прочности

Устраняя пористость, спекание создает твердую структуру, высокоустойчивую к разрушению и истиранию. Для технической керамики, такой как диоксид циркония, спекание также инициирует фазовый переход в его кристаллической структуре, превращая его в исключительно твердое состояние, подходящее для режущих инструментов и зубных имплантатов.

Создание непроницаемой, устойчивой поверхности

Отсутствие пор делает конечную поверхность непоглощающей. Вот почему спеченная керамика водонепроницаема и очень устойчива к пятнам, химикатам и граффити. Просто нет пустот, через которые могли бы проникать жидкости или загрязнители.

Обеспечение термической и УФ-стабильности

Материал, закаленный при температуре 1200°C, по своей сути стабилен при повседневных температурах. Спеченная керамика не разрушается ни от тепла горячей сковороды, ни от длительного воздействия солнечных УФ-лучей, что делает ее исключительно долговечной как для внутреннего, так и для наружного применения.

Понимание компромиссов и контроля процесса

Получение идеального спеченного продукта — это точная наука. Конечные свойства не гарантированы; они являются результатом тщательного контроля всего процесса.

Исходная смесь определяет результат

Конечные характеристики — прочность, цвет и химическая стабильность — в значительной степени определяются составом исходной порошковой смеси. Выбор и чистота сырья, такого как кварц, глина и полевые шпаты, являются основой для производительности конечного продукта.

Баланс времени и температуры спекания

Цель — максимальное уплотнение без образования дефектов. Недоспекание (слишком низкая температура или слишком короткое время) приводит к пористому, слабому изделию. Переспекание может вызвать аномальный рост зерен, что парадоксальным образом может снизить прочность и вязкость материала.

Управление усадкой и точностью размеров

По мере устранения пор весь компонент значительно сжимается. Эту усадку необходимо точно рассчитать и учесть при проектировании формы для исходного «сырого тела». Неконтролируемое спекание может привести к деформированным или геометрически неточным деталям, что является критическим сбоем для компонентов точного машиностроения.

Выбор правильного варианта для вашего применения

Понимание принципов спекания позволяет вам выбирать материалы, соответствующие вашим конкретным целям.

- Если ваш основной фокус — механические характеристики (например, режущие инструменты, броня): Отдавайте предпочтение материалам, которые достигают почти полной плотности за счет точного контроля температуры и давления.

- Если ваш основной фокус — эстетика и качество поверхности (например, столешницы, напольные покрытия): Подчеркните чистоту исходной минеральной смеси и равномерный процесс обжига для обеспечения однородности цвета и отсутствия дефектов на поверхности.

- Если ваш основной фокус — точность размеров (например, электроизоляторы, инженерные детали): Сосредоточьтесь на способности производителя предсказуемо управлять усадкой путем стандартизации циклов уплотнения порошка и нагрева.

Освоение этого процесса позволяет превращать сырые природные минералы в одни из самых высокоэффективных материалов, доступных сегодня.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Цель процесса | Превратить спрессованный порошок в твердый, плотный объект без плавления. |

| Типичная температура | Часто превышает 1200°C (2200°F). |

| Основное преимущество | Создает беспористую, единую структуру для экстремальной твердости и долговечности. |

| Критический фактор | Тщательный контроль времени, температуры и исходной порошковой смеси. |

| Общая проблема | Точное управление усадкой для обеспечения точности размеров. |

Готовы раскрыть весь потенциал керамических материалов для вашей лаборатории или производственных нужд?

В KINTEK мы специализируемся на предоставлении высокоэффективного лабораторного оборудования и экспертной поддержки, необходимых для точных термических процессов, таких как спекание. Независимо от того, разрабатываете ли вы режущие инструменты, зубные имплантаты или передовые технические компоненты, наши решения помогут вам достичь идеального баланса плотности, прочности и точности размеров.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши проекты в области материаловедения с помощью надежного оборудования и расходных материалов, адаптированных к вашим конкретным требованиям к спеканию керамики.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник